In this Topic Göm

Introduktion till geometriska toleranser och toleransrektanglar

Teoretisk process för utvärdering av geometriska toleranser

Specifikation kontra verifikation

Rekommenderade steg för en noggrann studie

En tillverkad detalj har funktionella krav. Dessa krav involverar ofta form, storlek, riktning och läge på element—de är geometriska krav. Elementen måste uppfylla de geometriska kraven antingen separat eller tillsammans med andra element.

Geometriska toleranser kommunicerar de geometriska kraven på ett exakt sätt. En ritning eller CAD-modell specificerar geometriska toleranser på följande sätt:

Toleransrektanglar (ASME Y14.5)

Toleransindikatorer (ISO 1101)

Anmärkning om terminologi: Toleransrektanglar i ASME och toleransindikatorer i ISO ser ut och fungerar på liknande sätt. Därför använder vi termen "Toleransrektangel" för att hänvisa till båda. Vi använder även termen "Standard för geometriskt utvärdering och toleranser" (eller i korthet "GD&T-standard") Den här termen hänvisar till båda standarderna som ingår (ASME Y14.5 eller ISO 1101) även om ISO-termen är "geometriska produktspecifikationer".

En toleransrektangel (FCF) använder nummer och symboler i rektangulära rutor, så här:

Även om PC-DMIS kan verifiera geometriska toleranser enligt vilken standard som helst, görs detta enklast om toleranserna är skrivna enligt följande specifika standarder:

ASME Y14.5 2009/2018

ASME Y14.5.1 2019

ISO 1101 : 2012/2017

ISO 5459 : 2011

ISO 5458 : 1998

ISO 14405-1 : 2010

ISO 17450-3 : 2016

ISO 2692 : 2014

ISO 1660 : 2017

Anmärkning om terminologi: För enkelhetens skull hänvisar vi till ASME-gruppen av standarder som "ASME Y14.5" och ISO-gruppen av standarder som "ISO 1101".

En geometrisk tolerans innehåller alltid följande objekt:

Ett eller flera toleranssatta element

En toleranszon för varje toleranssatt element

Noll eller flera referenselement. Dessa begränsar hur toleranssatta element kan optimeras i toleranszonen eller toleranszonerna.

När du utvärderar en geometrisk tolerans måste du känna till de grundläggande utvärderingarna (ASME Y14.5) eller de teoretiska exakta utvärderingarna (ISO 1101). Dessa är de nominella förhållandena mellan alla ingående element. Detta innebär att alla element måste ha korrekta nominella värden (TEOR). Om de inte är korrekta kommer de geometriska toleranserna att utvärderas felaktigt i PC-DMIS.

Det enklaste sättet att säkerställa att de nominella värdena är korrekta är att konstruera detaljprogrammet utifrån CAD-modellen.

Standardfamiljerna ASME och ISO för GD&T är specifikationsstandarder. Geometriska toleranser är en typ av specifikation. Standarden definierar specifikationen—vad toleransen betyder—men talar inte om hur man kan verifiera att detaljen uppfyller dess specifikation.

Specifikationen hanterar perfekt information. Specifikationen definieras med avseende på den hela verkliga ytan. Det finns ett oändligt antal punkter med noll mätosäkerhet.

Verifieringen hanterar ofullständig information. Verifieringen definieras med avseende på de mätta punkterna. Det finns ett ändligt antal punkter med mätosäkerhet. När du väljer beräkningsalternativ är målet att använda en beräkning som ger ett resultat så nära specifikationen som möjligt. Specifikationen är med andra ord vad du försöker att mäta ("mätstorheten"), medan mätningen är den bästa approximationen till specifikationen. Ibland är den bästa verifieringsberäkningen mycket annorlunda än specifikationsberäkningen.

På grund av skillnaden mellan specifikation och verifiering kommer referenser och toleransvärden vanligtvis parvis. Till exempel finns det både verkliga och mätta referenser, så väl som verkliga och mätta toleranser:

Verkliga referenser och verkliga toleransvärden definieras av specifikationen och använder perfekt information om den verkliga ytan.

Mätta referenser och mätta toleransvärden är approximationer till verkliga referenser och toleransvärden baserade på mätta data.

Tyvärr finns det inga verifieringsstandarder för GD&T, så det är mycket svårt att meningsfullt jämföra olika programvarupaket som är avsedda att utvärdera samma specifikation Olika programvarupaket använder olika algoritmer för att approximera de verkliga referenserna och toleransvärdena, så de får olika mätta referenser och olika mätta värden.

Till exempel baseras den verkliga rakheten för en linje på perfekt information om ytan. Den mätta rakheten baseras på de mätta punkterna. Den mätta rakheten kan vara mindre än den verkliga rakheten om de verkliga höga och låga punkterna inte mäts Alternativt kan den mätta rakheten kan vara större än den verkliga rakheten om mätosäkerheten för de mätta punkterna är hög.

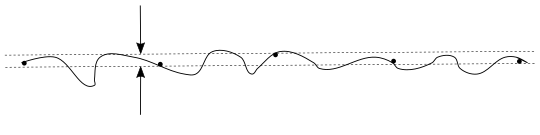

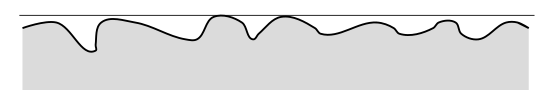

Nedan visas en illustration av den verkliga rakheten för en yta. Tvärsnittet för hela den verkliga ytan måste ligga mellan två parallella linjer, med minimalt avstånd mellan linjerna. Avståndet mellan linjerna är det verkliga värdet.

Nedan visas en illustration av den mätta rakheten för en yta. De mätta punkterna på ytans tvärsnitt måste ligga mellan två parallella linjer. Avståndet mellan linjerna är det mätta värdet. Den tunna heldragna linjen representerar den verkliga ytan (perfekt information) medan de små punkterna representerar de mätta ytpunkterna (ofullständig information). I det här fallet mättes för få punkter och det mätta värdet är därför mindre än det verkliga värdet.

I specifikationsvärlden talar ISO 5459 : 2011 om för oss att ett primärt referensplan definieras som ett begränsat min-max-plan. Det här planet är externt till materialet. Det är i kontakt med minst en hög punkt, och minimerar avvikelserna till de låga punkterna (efter filtrering av ytan).

I verifieringsvärlden, om vi mätte våra punkter med hög täthet (många punkter) och vår mätosäkerhet är mycket lägre än formfelet, så är den bästa algoritmen i den här typen av verifiering en begränsad min-max-algoritm. Denna algoritm säkerställer att vårt mätta referensplan överensstämmer med det specificerade referensplanet så mycket som möjligt. Å andra sidan, om våra mätta punkter i verifieringsvärlden har större mätosäkerhet än formfelet (det här är vanligt), bör vi förmodligen använda en vanlig (obegränsad) algoritm med minsta kvadratmetoden. Detta beror på att nästan alla mätta formfel i verkligheten är mätfel, och kontakten med de höga punkterna kommer därmed att flytta referensplanet långt bort från den verkliga ytan. I det här fallet är en vanlig minsta kvadratmetod ett bättre val.

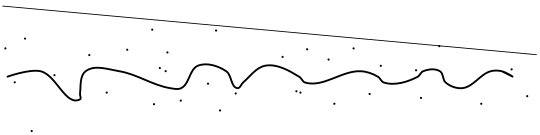

Nedan visas ett exempel på ett primärt referensplan som innehåller formfel. Den verkliga referensen som specificeras av ISO 5459 : 2011 visas som en tunn rak linje.

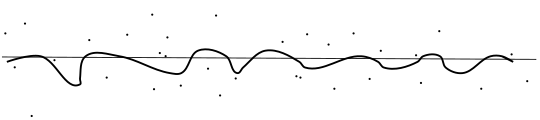

Nedan visas ett exempel på detta primära referensplan, som har mätts av en sensor där varje mätt punkt har en stor mätosäkerhet. Den fasta vågiga linjen representerar den verkliga ytan. Om du använder specifikationsberäkningen (begränsad min-max efter hålfiltrering) ligger den mätta referensen långt bort från den verkliga referensen, såsom den tunna raka linjen visar.

Nedan visas ett exempel på samma primära referens, med samma mätta punkter, men där en vanlig (obegränsad) beräkning med minsta kvadratmetoden har använts. Denna mätta referens är en mycket bättre approximation till den verkliga referensen.

Du kan ofta behöva använda en annan algoritm under verifieringen än den som specifikationen använder. Därför innehåller kommandot för geometrisk tolerans beräkningsalternativ som gör det möjligt att kontrollera vilken algoritm som används för verifieringen. Det kan vara svårt att välja det bästa beräkningsalternativet. Det enda sättet att vara helt säker på att du har valt det bästa beräkningsalternativet är att göra en noggrann studie.

Ta flera verkliga punkter som representerar de olika fel som tillverkningsprocessen kan producera.

Mät alla detaljer med hög täthet och ett stort antal tvärsnitt, och använd utrustning som erbjuder en mycket mindre mätosäkerhet än formfelet.

Välj beräkningstyper som liknar specifikationen.

Mät samma detaljer på det sätt som du förväntar dig att detaljerna kommer att mätas i produktionen. Använd samma sensorer och mätstrategier som du planerar att använda.

Välj ett brett utbud av beräkningstyper och jämför hur väl dessa beräkningstyper uppskattar dina mätningar med hög täthet och hög noggrannhet. Utifrån detta kan du välja den kombination av beräkningstyper som ger den bästa approximationen av specifikationen.

Vanligtvis beror det bästa beräkningsalternativet på förhållandet mellan din mätosäkerhet och ditt formfel. Om mätosäkerheten är mycket större än formfelet, så kan du ändå inte mäta det verkliga formfelet med din sensor, och det är bäst att välja något enkelt såsom en vanlig minsta kvadratmetod för referens- och elementberäkningstyperna. Å andra sidan, om mätosäkerheten är mycket mindre än formfelet, är det bäst att välja beräkningstyper som liknar specifikationen.

Diskussionen om hur man väljer beräkningstyp är helt separat från frågan om din sensor kan verifiera dina specifikationer. Denna komplicerade fråga behandlas inte i denna dokumentation. Det är dock mycket viktigt att verifieringsingenjörer väljer sensorer och mätstrategier som är tillräckligt noggranna, med den valda beräkningstypen, för att verifiera specifikationen.

Det finns en skillnad mellan ingående och toleranssatta element.

Ett ingående element är en mätt yta som representerar den kontrollerade ytan. Du mäter det ingående elementet i din mätrutin. Ett ingående element är, i språket som används av ISO 1101, ett mått på ett verkligt integrerat element. När du använder kommandot för geometrisk tolerans, väljer du de ingående elementen för varje tolerans.

Det toleranssatta elementet är det som går inuti toleranszonen. Det toleranssatta elementet är ibland den ingående elementytan. Ibland är det något som härleds från den ingående elementytan. Det kan till exempel vara axeln för den orelaterade anliggande enveloppen (ASME Y14.5) eller den extraherade medianlinjen (ISO 1101). Mer information finns i "Härleda det toleranssatta elementet".

Den faktiska utvärderingen av en geometrisk tolerans består av flera faser:

Mätning av de ingående elementens ytor och referenselementens ytor

Beräkning av referenserna i deras hierarkiska prioritetsordning

Produktion av det toleranssatta elementet utifrån det ingående elementet om nödvändigt

Utvärdering av varje toleranssatt element inom dess toleranszon. Detta är föremål för referensens begränsningar.

Rapportering av utvärderingsresultatet

I de flesta fall ansvarar du för fas 1 i utvärderingsprocessen. PC-DMIS-kommandot för geometrisk tolerans hanterar de övriga faserna på ett sätt som överensstämmer med ASME Y14.5 eller ISO 1101.

Eftersom du ansvarar för fas 1 i utvärderingsprocessen, måste du mäta ytorna med tillräcklig täthet, och med tillräckligt antal tvärsnitt, så att de mätta referenserna och de mätta värdena ger en nära approximation av de verkliga referenserna och de verkliga värdena. Detta innebär att du måste ha en grundlig förståelse för specifikationerna, styrkor och svagheter med din mätutrustning och typerna av fel som din tillverkningsprocess kan producera.

Kommandot för geometrisk tolerans introducerades i PC-DMIS 2020 R2. Tidigare hade PC-DMIS vissa funktioner för toleransrektanglar som stödde äldre standarder och därför var mer begränsade.

Anmärkning om terminologi: Den här dokumentationen hänvisar till de äldre funktionerna som "XactMeasure". Detta beror på att i tidigare versioner av PC-DMIS hade dialogrutan för toleransrektanglar texten "XactMeasure" i rubriken. Det nuvarande kommandot för geometrisk tolerans har texten "Geometrisk tolerans".

Flera jämförelser till tidigare praxis görs i denna dokumentation. De jämför funktionen och beteendet för XactMeasure med funktionen och beteendet för kommandot för geometrisk tolerans.