In this Topic Ausblenden

Einführung in geometrische Toleranzen und Toleranzrahmen

Konzeptioneller Prozess zur Bewertung geometrischer Toleranzen

Spezifikation versus Verifizierung

Empfohlene Schritte für eine sorgfältige Studie

Ein gefertigtes Werkstück hat funktionelle Anforderungen. Diese Anforderungen betreffen oft die Formen, Größen, Ausrichtungen und Positionen der Elemente—es handelt sich um geometrische Anforderungen. Die Elemente müssen die geometrischen Anforderungen entweder allein oder mit anderen Elementen erfüllen.

Geometrische Toleranzen geben die geometrischen Anforderungen präzise wieder. Eine Zeichnung oder ein CAD-Modell spezifiziert geometrische Toleranzen auf diese Weise:

Toleranzrahmen (ASME Y14.5)

Toleranzindikatoren (ISO 1101)

Anmerkung zur Terminologie: ASME-Toleranzrahmen und ISO-Toleranzindikatoren erscheinen und funktionieren ähnlich. Aus diesem Grund verwenden wir den Begriff "Toleranzrahmen", um uns auf einen der beiden Begriffe zu beziehen. Wir verwenden auch den Begriff "Geometrische Dimensionierung und Toleranznorm" (oder kurz "F<-Standard"). Dieser Begriff bezieht sich auf die beiden beteiligten Normen (ASME Y14.5 oder ISO 1101), obwohl der ISO-Begriff "geometrische Produktspezifikationen" lautet.

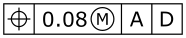

Ein Toleranzrahmen (TR) verwendet Zahlen und Symbole in rechteckigen Kästchen, so wie hier:

Während PC-DMIS geometrische Toleranzen nach jeder Norm überprüfen kann, ist dies am einfachsten möglich, wenn die Toleranzen nach diesen spezifischen Normen geschrieben sind:

ASME Y14.5 2009/2018

ASME Y14.5.1 2019

ISO 1101 : 2012/2017

ISO 5459 : 2011

ISO 5458 : 1998

ISO 14405-1 : 2010

ISO 17450-3 : 2016

ISO 2692 : 2014

ISO 1660 : 2017

Anmerkung zur Terminologie: Der Kürze halber bezeichnen wir die ASME-Normengruppe als "ASME Y14.5" und die ISO-Normengruppe als "ISO 1101".

Eine geometrische Toleranz schließt immer folgende Elemente ein:

Ein oder mehrere tolerierte Elemente

Ein Toleranzbereich für jedes tolerierte Element

Keine oder mehrere Bezugselemente. Diese schränken ein, wie tolerierte Elemente in die Toleranzbereiche optimiert werden können.

Wenn Sie eine geometrische Toleranz bewerten, müssen Sie alle Grunddimensionen (ASME Y14.5) oder die theoretisch exakten Dimensionen (ISO 1101) kennen. Dies sind die nominalen Beziehungen zwischen allen fraglichen Elementen. Dies bedeutet, dass alle Elemente korrekte Nennwerte (NENN) haben müssen. Wenn diese falsch sind, kann PC-DMIS die geometrischen Toleranzen falsch auswerten.

Der einfachste Weg, um sicherzustellen, dass die Nominierungen korrekt sind, besteht darin, das Werkstückprogramm anhand des CAD-Modells zu konstruieren.

Die ASME- und ISO-Normenfamilien für F< sind Spezifikationsstandards. Geometrische Toleranzen sind ein Spezifikationstyp. Die Normen definieren die Spezifikationen—was die Toleranzen bedeuten—aber sie sagen Ihnen nicht, wie Sie überprüfen können, ob Ihr Werkstück seine Spezifikation erfüllt.

In der Spezifikationswelt geht es um perfekte Informationen. Die Spezifikation wird in Bezug auf die gesamte tatsächliche Fläche definiert. Es gibt unendlich viele Punkte mit Null Messunsicherheit.

Die Verifikationswelt hat mit unvollkommenen Informationen zu tun. Die Verifizierung wird anhand der gemessenen Punkte definiert. Dies sind endliche Punkte mit Messunsicherheit. Wenn Sie Berechnungsoptionen wählen, ist es Ihr Ziel, dass die Verifizierungsberechnung ein Ergebnis liefert, das so nah wie möglich an der Spezifikation liegt. Mit anderen Worten, die Spezifikation ist das, was Sie zu messen versuchen (die "Messgrösse"), während die Messung Ihre beste Annäherung an die Spezifikation ist. Manchmal ist die beste Verifikationsberechnung ganz anders als die Spezifikationsberechnung.

Wegen dieses Unterschieds zwischen Spezifikation und Verifikation werden Bezüge und Toleranzwerte in der Regel paarweise angegeben. Zum Beispiel gibt es sowohl tatsächliche Bezüge und gemessene Bezüge als auch tatsächliche Toleranzen und gemessene Toleranzen:

Ist-Bezüge und Ist-Toleranzwerte werden durch die Spezifikation unter Verwendung perfekter Informationen über die tatsächliche Fläche definiert.

Gemessene Bezüge und gemessene Toleranzwerte sind Annäherungen an tatsächliche Bezüge und Toleranzwerte, die auf gemessenen Daten basieren.

Leider gibt es keine Verifikationsstandards für F<, so dass es sehr schwierig ist, verschiedene Softwarepakete, die zur Bewertung derselben Spezifikation bestimmt sind, sinnvoll zu vergleichen. Verschiedene Softwarepakete verwenden unterschiedliche Algorithmen zur Annäherung der tatsächlichen Bezüge und Toleranzwerte, so dass sie unterschiedliche gemessene Bezüge und unterschiedliche Messwerte erhalten.

Zum Beispiel basiert die tatsächliche Geradheit einer Linie auf perfekten Informationen über die Fläche. Die gemessene Geradheit basiert auf den gemessenen Punkten. Die gemessene Geradheit kann kleiner als die tatsächliche Geradheit sein, wenn die tatsächlichen Hoch- und Tiefpunkte nicht gemessen werden. Alternativ kann die gemessene Geradheit größer als die tatsächliche Geradheit sein, wenn die Unsicherheit der gemessenen Punkte groß ist.

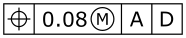

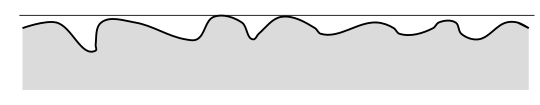

Unten sehen Sie eine Abbildung der tatsächlichen Geradheit einer Fläche. Der gesamte tatsächliche Flächenquerschnitt muss zwischen zwei parallelen Linien liegen, wobei der Abstand zwischen den Linien minimal ist. Der Abstand zwischen den Linien ist der Ist-Wert.

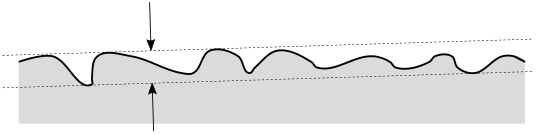

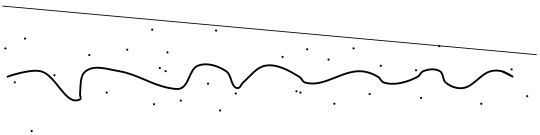

Unten sehen Sie eine Abbildung der gemessenen Geradheit einer Fläche. Die gemessenen Punkte auf dem Flächenquerschnitt müssen zwischen zwei parallelen Linien liegen. Der Abstand zwischen den Linien ist der Messwert. Die dünne durchgezogene Linie stellt die tatsächliche Fläche dar (perfekte Information), während die kleinen Punkte die gemessenen Flächenpunkte darstellen (unvollkommene Information). In diesem Fall wurden zu wenige Punkte gemessen, so dass der gemessene Wert kleiner als der Istwert ist.

In der Spezifikationswelt sagt uns ISO 5459 : 2011, dass eine primäre Bezugsebene als eine beschränkte Min-Max-Ebene definiert ist. Die Ebene liegt außerhalb vom Material. Sie berührt mindestens einen Hochpunkt, und minimiert die Abweichungen zu den Tiefpunkten (nach Filterung der Fläche).

Wenn wir in der Verifikationswelt unsere Punkte dicht (viele Punkte) gemessen haben und wir eine viel geringere Messunsicherheit als den Formfehler haben, dann ist der beste Algorithmus in dieser Verifikationssituation ein eingeschränkter Min-Max-Algorithmus. Dieser Algorithmus stellt sicher, dass unsere gemessene Bezüge so genau wie möglich mit der angegebenen Bezugsebene übereinstimmen. Wenn andererseits in der Welt der Verifikation unsere gemessenen Punkte eine größere Messunsicherheit haben als der Formfehler (dies ist häufig der Fall), dann sollten wir wahrscheinlich einen einfachen (nicht eingeschränkten) Algorithmus der kleinsten Quadrate verwenden. Das liegt daran, dass fast der gesamte gemessene Formfehler in Wirklichkeit ein Messfehler ist, so dass der Kontakt mit den Hochpunkten dazu führt, dass die Bezugsebene weit von der tatsächlichen Fläche entfernt ist. In diesem Fall ist die einfache Option mit den kleinsten Quadraten die bessere Wahl.

Unten sehen Sie ein Beispiel für eine primäre Bezugsebene, die Formfehler enthält. Der tatsächliche Bezug nach ISO 5459 : 2011 wird durch die dünne gerade Linie dargestellt.

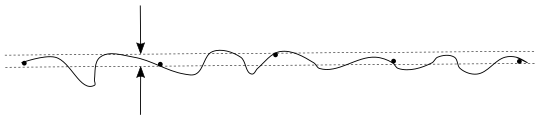

Unten ist ein Beispiel für diese primäre Bezugsebene, die von einem Sensor gemessen wurde, wobei jeder gemessene Punkt eine große Messunsicherheit aufweist. Die durchgezogene Wellenlinie stellt die tatsächliche Fläche dar. Wenn Sie die Spezifikationsberechnung (eingeschränktes Min-Max nach der Hohlraumfilterung) verwenden, ist der gemessene Bezug sehr weit vom tatsächlichen Bezug entfernt, wie die dünne Gerade zeigt.

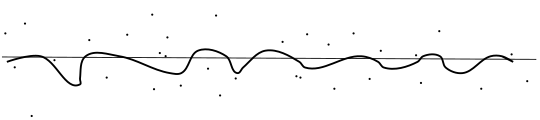

Unten ist ein Beispiel für denselben primären Bezug, mit denselben gemessenen Punkten, aber unter Verwendung der einfachen (nicht eingeschränkten) Berechnungsmethode der kleinsten Quadrate. Dieser gemessene Bezug ist eine viel bessere Annäherung an den tatsächlichen Bezug.

Häufig müssen Sie bei der Verifizierung möglicherweise andere Algorithmen verwenden als die Spezifikation verwendet. Aus diesem Grund bieten Ihnen geometrische Toleranzbefehle Berechnungsoptionen, mit denen Sie steuern können, welche Algorithmen für die Verfizierung verwendet werden. Möglicherweise fällt es Ihnen schwer, die besten Berechnungsoptionen auszuwählen. Die einzige Möglichkeit, wirklich sicher zu sein, dass Sie die besten Berechnungsoptionen gewählt haben, ist eine sorgfältige Studie.

Nehmen Sie mehrere tatsächliche Werkstücke, die die Vielzahl der Fehler repräsentieren, die der Herstellungsprozess produzieren kann.

Messen Sie alle Werkstücke mit vielen Querschnitten in hoher Dichte und verwenden Sie Geräte, die eine wesentlich geringere Messunsicherheit als der Formfehler bieten.

Wählen Sie Berechnungstypen, die der Spezifikation sehr nahe kommen.

Messen Sie die gleichen Werkstücke so, wie Sie Ihre Werkstücke in der Produktion tatsächlich messen wollen. Verwenden Sie die gleichen Sensoren und Messstrategien, die Sie verwenden möchten.

Wählen Sie eine Vielzahl von Berechnungstypen aus und vergleichen Sie, wie gut diese Berechnungstypen sich an Ihre dichten und hochgenauen Messungen annähern. So können Sie die Kombination der Berechnungstypen auswählen, die der Spezifikation am nächsten kommt.

Normalerweise hängt die beste Berechnungsoption vom Verhältnis zwischen Ihrer Messunsicherheit und Ihrem Formfehler ab. Wenn die Messunsicherheit viel größer als der Formfehler ist, dann können Sie mit Ihrem Sensor ohnehin nicht den tatsächlichen Formfehler messen, und es ist am besten, etwas Einfaches wie die Option mit den kleinsten Quadraten für die Berechnung von Bezug und Elementen zu wählen. Wenn andererseits die Messunsicherheit viel kleiner als der Formfehler ist, dann ist es am besten, Berechnungstypen zu wählen, die der Spezifikation sehr nahe kommen.

Die Diskussion darüber, wie man Berechnungstypen auswählt, ist völlig getrennt von der Frage, ob Ihr Sensor in der Lage ist, Ihre Spezifikationen zu überprüfen. Dieses komplexe Thema wird in dieser Dokumentation nicht behandelt. Es ist jedoch von entscheidender Bedeutung, dass Verifikationsingenieure Sensoren und Messstrategien auswählen, die bei den gewählten Berechnungstypen genau genug sind, um die Spezifikation zu verifizieren.

Es besteht ein Unterschied zwischen betrachteten Elementen und tolerierten Elementen.

Ein betrachtetes Element ist eine gemessene Fläche, die die kontrollierte Fläche darstellt. Sie messen die betrachteten Elemente in Ihrer Messroutine. Ein betrachtetes Element ist, in der Sprache von ISO 1101, die Messung eines realen integralen Elements. Wenn Sie den geometrischen Toleranzbefehl verwenden, wählen Sie die betrachteten Elemente für jede Toleranz aus.

Das tolerierte Element ist das, was innerhalb des Toleranzbereichs liegt. Das Toleranzelement ist manchmal die betrachtete Elementfläche. Manchmal ist es etwas, das von der betrachteten Elementfläche abgeleitet ist. Es kann z. B. die Achse des Hüllelements ohne Bezug (ASME Y14.5) oder die extrahierte Medianlinie (ISO 1101) sein. Weitere Informationen finden Sie unter "Ableitung des tolerierten Elements".

Die eigentliche Evaluierung einer geometrischen Toleranz besteht dann aus mehreren Phasen:

Messung der Flächen der betrachteten Elemente und der Flächen der Bezüge

Berechnung der Bezüge in ihrer hierarchischen Rangfolge

Herstellung des tolerierten Elements aus dem betrachteten Element nach Bedarf

Evaluierung jedes tolerierten Elements innerhalb seines Toleranzbereichs. Dies unterliegt den Beschränkungen der Bezüge.

Protokollierung des evaluierten Ergebnisses

In den meisten Fällen sind Sie für Phase 1 dieses Evaluationsprozesses verantwortlich. Der geometrische Toleranzbefehl von PC-DMIS behandelt die anderen Phasen auf eine Weise, die ASME Y14.5 oder ISO 1101 entspricht.

Da Sie für die Phase 1 dieses Evaluierungsprozesses verantwortlich sind, müssen Sie die Flächen dicht genug und mit genügend Querschnitten messen, so dass die gemessenen Bezüge und Messwerte den tatsächlichen Bezügen und Istwerten nahe kommen können. Dies bedeutet, dass Sie die Spezifikationen, die Stärken und Schwächen Ihrer Messausrüstung und die Fehlerarten, die Ihr Fertigungsprozess erzeugen kann, genau verstehen müssen.

PC-DMIS 2020 R2 führte den Befehl für geometrische Toleranz ein. Davor verfügte PC-DMIS über einige TR-Funktionen, die ältere Standards unterstützten und die begrenzter waren.

Anmerkung zur Terminologie: In dieser Dokumentation werden die alten Fähigkeiten als "XactMeasure" bezeichnet. Dies liegt daran, dass in früheren Versionen von PC-DMIS das Dialogfeld für die Steuerung von Elementen den Text "XactMeasure" in der Titelleiste hatte. Der aktuelle geometrische Toleranzbefehl hat den Text "Geometrische Toleranz".

In dieser Dokumentation finden sich mehrere Vergleiche mit der bisherigen Praxis. Sie vergleichen die Fähigkeiten und das Verhalten von XactMeasure mit den Fähigkeiten und dem Verhalten des geometrischen Toleranzbefehls.