In this Topic Ausblenden

Eine Positionsspezifikation steuert, wie stark das betrachtete Element oder die betrachteten Elemente von einer bestimmten Position in Bezug auf null oder mehr Bezüge abweichen können.

Bei dieser geometrischen Toleranz wirken diese drei Aspekte zusammen:

Jedes betrachtete Element und jedes resultierende tolerierte Element

Jede Toleranzzone

Die Bezugselemente (wenn auf welche Bezug genommen wird)

Um diese Toleranz zu bewerten, konvertiert PC-DMIS jedes betrachtete Element in ein toleriertes Element. Weitere Informationen finden Sie unter "Ableitung des tolerierten Elements".

PC-DMIS optimiert dann jedes tolerierte Element in sein jeweiliges Toleranzfeld. Der Optimierungsprozess respektiert alle Einschränkungen, die jeder Bezug zu den einzelnen Daten mit sich bringt. Wenn es mehrere betrachtete Elemente gibt, berücksichtigt der Optimierungsprozess alle Elemente gleichzeitig, so dass alle tolerierten Elemente auf einmal in ihre Toleranzbereiche eingepasst werden. Dieser Prozess ähnelt einer physikalischen Lehre, bei der alle Messstifte gleichzeitig in die Bohrungen des Werkstücks passen müssen.

Sie können diese Elementtypen verwenden:

Kugeln, flächenlose 3D-Punkte, Zylinder, Kreise, Kegel, Breiten, Löcher, Kerben, abhängige Mittelebenen, abhängige Mittellinien und abhängige Mittelpunkte.

ASME-Positionstoleranzen ermöglichen auch abhängige 3D-BE-Linien. ISO-Positionstoleranzen erlauben auch Ebenen, Linien und Flächenpunkte.

Abhängige 3D-BE-Linien, Kugeln, Zylinder, Kreise, Kegel, Breiten, Löcher und Kerben haben ein toleriertes Element, das sich von den Flächendaten des betrachteten Elements unterscheidet. Weitere Informationen finden Sie unter "Ableitung des tolerierten Elements".

Für verschiedene Arten von Elementen sind unterschiedliche Toleranzzonenformen zulässig. Informationen über die Elementbefehlstypen, die sich auf verschiedene Elementtypen beziehen, finden Sie unter "Elementtypen mit und ohne Flächendaten".

Punktförmig betrachtete Elemente

Wenn das betrachtete Element punktförmig ist, kann die Form des Toleranzbereichs planar, diametral oder kugelförmig sein. Dies sind punktförmig betrachtete Elemente:

Kugel oder flächenloser 3D-Punkt

Von links nach rechts zeigen die Bilder unten TRs mit einem planaren, diametralen und sphärischen Toleranzbereich, wenn das betrachtete Element eine Kugel ist:

![]()

Planare und diametrische Toleranzbereiche auf punktförmig betrachteten Elementen benötigen eine festgelegte Toleranzbereichsorientierung, da das Element nicht über genügend Informationen verfügt, um den Bereich korrekt zu orientieren. In diesen Fällen wird die Schaltfläche Zonenausrichtung im Dialogfeld Geometrische Toleranz sichtbar. Informationen darüber, wie diese Schaltfläche zum Ändern der Zonenausrichtung verwendet werden kann, finden Sie unter "Zonenausrichtung" im Thema "Registerkarte "Toleranzrahmen"".

Beispiele

Wenn eine Positionstoleranz die X-Komponente der Position (planarer Toleranzbereich) steuert, sollte der Flächennormalenvektor des Toleranzbereiches X sein.

Wenn eine Positionstoleranz die X- und Y-Komponenten der Position steuert (diametraler Toleranzbereich), sollte der Achsvektor des Toleranzbereiches Z sein.

Axial betrachtete Elemente

Wenn das betrachtete Element axial ist, kann der Toleranzbereich planar, diametral, radial oder senkrecht zur Radialebene sein. Dies sind axial betrachtete Elemente:

Zylinder, kreisförmiger Querschnitt eines Zylinders, Kegel oder flächenlose Achse

Unten ist ein diametrischer Toleranzbereich unter Verwendung des Symbols für diametrische Zonen dargestellt.

![]()

Planare Zonen, Radialbogenzonen und senkrecht-zu-radial Zonen verwenden kein Toleranzzonenformsymbol und sind unten dargestellt.

Planare Toleranzbereiche auf axial betrachteten Elementen benötigen eine festgelegte Toleranzzonenausrichtung, da das Element nicht über genügend Informationen verfügt, um die Zone korrekt auszurichten. In diesen Fällen wird die Schaltfläche Zonenausrichtung im Dialogfeld Geometrische Toleranz sichtbar. Informationen darüber, wie diese Schaltfläche zum Ändern der Zonenausrichtung verwendet werden kann, finden Sie unter "Zonenausrichtung" im Thema "Registerkarte "Toleranzrahmen"". Mit dieser Schaltfläche können Sie auch einen radialen Bogen oder eine senkrecht-zur-radialen Zone angeben.

Wenn eine Positionstoleranz die X-Komponente der Position steuert, sollte der Flächennormalenvektor der Toleranzzone X sein.

Flächenhaft betrachtete Elemente

Wenn das betrachtete Element planar ist, ist der Toleranzbereich immer planar und parallel zu den Nominalflächen ausgerichtet. Dies sind flächenhaft betrachtete Elemente:

Ebene, Flächenlinie, Breite, Loch, Kerbe, Flächenpunkt oder Mittelpunkt

Sie können mehr als ein betrachtetes Element haben, aber diese Elemente müssen alle vom gleichen Typ sein.

Seien Sie vorsichtig mit Löchern und -kerben.

Sie sollten sie nur verwenden, wenn Sie bereits wissen, dass die Form der Elements sehr gut ist. Wenn Sie vermuten, dass der hergestellte Formfehler erheblich sein könnte, verwenden Sie keinen Loch- oder Kerbbefehl. Führen Sie stattdessen einen Scan um den Umfang des Elements durch und tolerieren Sie dann die Form, Ausrichtung und Lage des Elements mit einer Toleranz Profil einer Linie.

Istwert:

Jedes betrachtete Element hat seinen eigenen Istwert. Dies ist die Größe des kleinsten Toleranzbereichs, der das tatsächlich tolerierte Element enthält. Die Zone ist nominell orientiert und befindet sich in Bezug auf jeden tatsächlichen Bezug, mit einigen Ausnahmen, die in "Wie PC-DMIS Bezüge löst" beschrieben sind. Wenn die Positionstoleranz mehr als ein berücksichtigtes Element enthält und zum Bezugssystem nicht vollständig eingeschränkt ist, muss ein Optimierungsverfahren möglichst alle tolerierten Elemente gleichzeitig in ihre jeweiligen Toleranzbereiche einpassen.

Messwert:

Jedes betrachtete Element hat seinen eigenen Messwert. Dies ist die Größe des kleinsten Toleranzbereichs, der das gemessene tolerierte Element enthält. Die Zone ist nominell orientiert und befindet sich zu jedem gemessenen Bezug, mit einigen Ausnahmen, die in "Wie PC-DMIS Bezüge löst" beschrieben sind. Wenn die Positionstoleranz mehr als ein betrachtetes Element enthält und das Bezugssystem nicht vollständig eingeschränkt ist, passt das PC-DMIS-Optimierungsverfahren alle tolerierten Elemente gleichzeitig proportional in ihre jeweiligen Toleranzbereiche ein, wodurch gewährleistet wird, dass alle tolerierten Elemente möglichst in ihre jeweiligen Toleranzbereiche passen.

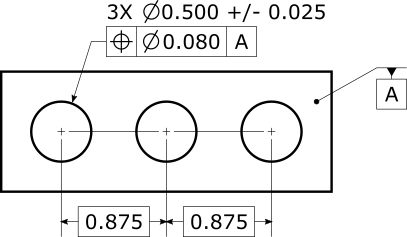

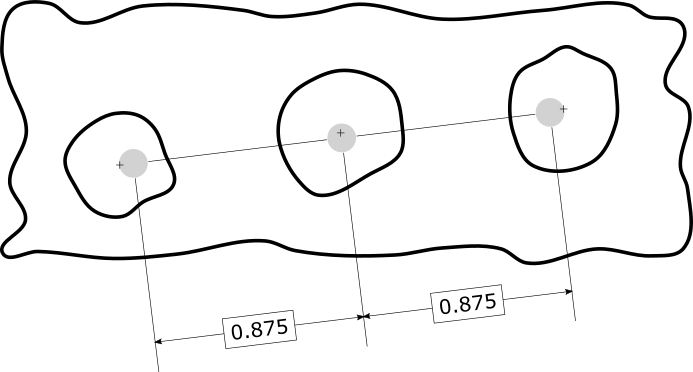

Angenommen, Sie haben diese Positionsangabe:

Mit der obigen Spezifikation sieht der Istwert wie folgt aus:

Die tatsächliche Werkstückfläche verwendet die durchgezogene Linie, die tatsächlich tolerierten Elemente sind die kleinen Kreuze, und die kleinsten Toleranzbereiche, die die tatsächlich tolerierten Elemente enthalten, werden in den schattierten Bereichen angezeigt. Die Toleranzbereich sind nominell zueinander und gemäß der Bezüge angeordnet und orientiert.

Die betrachteten Elemente müssen eine gewisse nominale Position und Orientierung in Bezug auf jedes Bezugselement haben.

Alle Eingabe-Elemente (betrachtet und Bezug) müssen die korrekten angegebenen Nennwerte haben. Dadurch wird sichergestellt, dass die Messwerte korrekt berechnet werden und dass der Toleranzbefehl die optimierbaren Freiheitsgrade korrekt identifiziert.

Bei einem planaren Bereich auf axialen Elementen muss der Bezugsrahmen die Ausrichtung des Toleranzbereichs vollständig einschränken. Die Flächennormale des planaren Toleranzbereichs muss senkrecht zum Achsvektor jedes betrachteten Elements stehen.

Für radiale und senkrecht-zu-radial Toleranzbereiche an axialen Elementen sind folgende Anforderungen zu beachten:

Der Bezugsrahmen muss einen klaren polaren Ursprung und eine polare Achse festlegen.

Die axialen Elemente müssen nominell parallel zur Polarachse sein.

Wenn es sich bei dem betrachteten Element um einen Zylinder, eine Kugel oder eine Breite handelt, erlauben Positionstoleranzen einem Maximum-Materialmodifikator  anzugeben, dass die Spezifikation bei der maximalen Materialbedingung (MMC) liegt. Alternativ erlaubt sie einem Geringstes-Material-Modifikator

anzugeben, dass die Spezifikation bei der maximalen Materialbedingung (MMC) liegt. Alternativ erlaubt sie einem Geringstes-Material-Modifikator  anzugeben, dass sich die Spezifikation in der geringsten Materialbedingung (LMC) befindet. Dies bedeutet, dass, wenn die unabhängige Materialumhüllungsgröße (oder unabhängige minimale Materialumhüllungsgröße für LMC) von der MMC (oder LMC) abweicht, zusätzliche Toleranz oder "Bonus"-Toleranz zu der Toleranz im TR-Rahmen hinzugefügt wird, was eine Gesamttoleranz ergibt. Weitere Informationen zu dieser Bonustoleranz finden Sie unter "Bewerten der Größe mit dem Befehl Geometrische Toleranz".

anzugeben, dass sich die Spezifikation in der geringsten Materialbedingung (LMC) befindet. Dies bedeutet, dass, wenn die unabhängige Materialumhüllungsgröße (oder unabhängige minimale Materialumhüllungsgröße für LMC) von der MMC (oder LMC) abweicht, zusätzliche Toleranz oder "Bonus"-Toleranz zu der Toleranz im TR-Rahmen hinzugefügt wird, was eine Gesamttoleranz ergibt. Weitere Informationen zu dieser Bonustoleranz finden Sie unter "Bewerten der Größe mit dem Befehl Geometrische Toleranz".

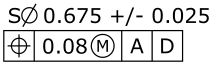

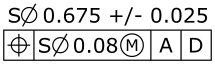

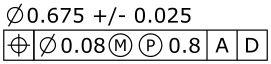

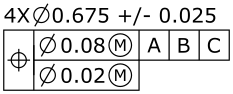

Dieses Beispiel ist in Zoll. Angenommen, eine zylindrische Bohrung hat eine Positionstoleranz von 0,08 bei MMC, wie hier gezeigt:

![]()

Die Größentoleranz beträgt 0,675 plus oder minus 0,025, was bedeutet, dass der Bereich der akzeptablen Größen 0,650 bis 0,700 beträgt. Der maximale Materialzustand beträgt dann 0,650. Wenn die unabhängige gemessene Größe der Paßhülle 0,661 beträgt, dann ist die Bonustoleranz 0,011 und die Gesamttoleranz 0,091.

Wenn es sich bei dem betrachteten Element um einen Auto-Element Zylinder handelt, können Sie einen Modifikator  für den projizierten Bereich verwenden. Dies projiziert (extrapoliert) die Achse des gemessenen Merkmals wie in "Ableitung des tolerierten Elements" beschrieben.

für den projizierten Bereich verwenden. Dies projiziert (extrapoliert) die Achse des gemessenen Merkmals wie in "Ableitung des tolerierten Elements" beschrieben.

Wenn das betrachtete Element Flächendaten hat und sich das tolerierte Element von den Flächendaten des betrachteten Elements unterscheidet (Kugeln, Kegel, Zylinder, Kreise, Breiten), steuert der Toleranztyp des Elements, wie das Toleranzmerkmal aus den Flächendaten des betrachteten Elements berechnet werden soll. Weitere Informationen finden Sie unter "Ableitung des tolerierten Elements".

Wenn mindestens ein Bezugselement Flächendaten hat, steuert der Bezugsberechnungstyp, wie die gemessenen Bezüge aus den Flächendaten der Bezugselemente berechnet werden sollen. Weitere Informationen finden Sie unter "Wie PC-DMIS Bezüge löst und verwendet".

Löchern können in der Breite oder in der Länge betrachtet werden, wie in "Löcher_Länge_versus_Breite" beschrieben:

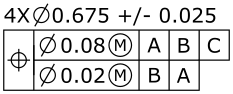

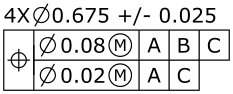

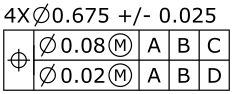

Eine Positionstoleranz mit mehreren Segmenten wird als "zusammengesetzte Position" bezeichnet. Zusammengesetzte Positionstoleranzen werden normalerweise auf einem Muster von Elementen angegeben. Das erste (oder obere) Segment einer zusammengesetzten Position ist dasselbe wie eine Einzelsegmentposition, wie in den vorhergehenden Abschnitten dieser Seite beschrieben. Alle unteren Segmente einer zusammengesetzten Position sind subtil unterschiedlich. Der Grund dafür ist, dass die Toleranzbereiche des Musters im Vergleich zum Bezugsrahmen nicht gesperrt sind. Die Toleranzbereiche bleiben jedoch nominell lokalisiert und aufeinander ausgerichtet.

Die Bezugsrahmen der unteren Segmente einer zusammengesetzten Position folgen diesen Regeln:

Jeder Bezugsrahmen darf nur die gleichen Bezüge verwenden wie der Bezugsrahmen darüber.

Die Bezüge müssen in der gleichen Reihenfolge sein.

Die Bezüge müssen die gleichen Modifikatoren haben.

Ein unteres Segment kann weniger Bezüge haben als das obere Segment.

Angenommen, das obere Segment hat Bezüge ABC. Das untere Segment könnte sich dann auf keine Bezüge, Bezug A, Bezüge AB oder Bezüge ABC beziehen. Aber es könnte sich nicht auf die Bezüge BA, AC oder ABD beziehen.

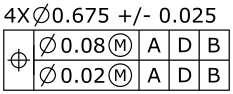

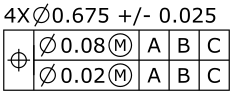

Hier sind einige Beispiele für zulässige zusammengesetzte Positionstoleranzen:

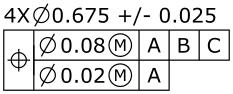

Hier sind einige Beispiele für unzulässige zusammengesetzte Positionstoleranzen:

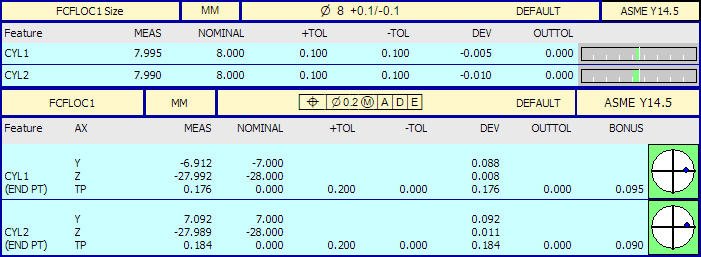

Hier ist ein Beispielprotokoll für eine Positionstoleranz von zwei Zylindern. Die Größentoleranz der Zylinder befindet sich auf dem oberen Etikett, und die Position der diametralen Zone auf dem unteren Etikett. Das untere Etikett enthält Informationen für die YZ-Positionen der Zylinder im optimierten Rahmen (nicht in der aktuellen Ausrichtung).

In der unteren Beschriftung der obigen Abbildung fassen die Y-, Z- und TP-Zeilen für ZYL1 und ZYL2 die Positionsbewertung für jedes betrachtete Elment zusammen. Die jeweils untere Zeile, die mit TP beschriftet ist, verhält sich genauso wie alle Protokolle für andere geometrische Toleranzen. Für ZYL2 enthält die TP-Zeile die Toleranz 0,200, den Bonus 0,090 und den Messwert 0,184.

In der unteren Beschriftung des obigen Beispielberichts gibt es nur drei Zeilen für jedes Merkmal (Y, Z und TP). Für Ihre Protokolle könnte die Achsenspalte (AX) für Ihre Merkmale eine Kombination aus mehreren Zeilen mit den Bezeichnungen X, Y, Z, PR, PA und TP haben. Wenn vorhanden, geben die X-, Y-, Z-, PR- und PA-Zeilen zusätzliche Informationen, wie unten beschrieben.

Die Y- und Z-Zeilen für ZYL1 und ZYL2 geben zusätzliche Informationen über die Positionsauswertung. Diese Zeilen sollen eine vereinfachte Darstellung geben, wie das Element vom Ideal abweicht.

Die Spalte NENNWERT der Zusatzinformationszeilen zeigt den nominalen Startpunkt des betreffenden Merkmals an.

Die Spalte ABW dieser Zeilen zeigt den schlechtesten Abweichungsvektor unter allen Punkten des tolerierten Elements.

Die Spalte MESS dieser Zeilen ist die Spalte NENNWERT plus die Spalte ABW. Mit anderen Worten, es handelt sich um den schlechtesten Punkt des tolerierten Elements, nachdem es so projiziert wurde, dass es so nah wie möglich am nominalen Startpunkt liegt, wobei der schlechteste Abweichungsvektor erhalten bleibt.

Unter dem Namen des Elements gibt das Protokoll an, welches Ende oder welches Niveau des Zylinders das schlechteste war. Zum Beispiel könnte es heißen "(START PT)", "(END PT)" oder "LEVEL#3".

Die Darstellung ist vereinfacht, da, wie in Ableitung des tolerierten Elements beschrieben, die meisten Elementtypen mehr als einen Punkt im tolerierten Element haben. Zum Beispiel haben Zylinder typischerweise mindestens zwei Punkte im tolerierten Element, den gemessenen Startpunkt und den gemessenen Endpunkt. Im Gegensatz dazu haben ISO-Zylinder in manchen Fällen mehrere Punkte im tolerierten Element, einen für jeden gemessenen Querschnitt.

Wenn Sie die Textanalyse oder die Grafikanalyse einschalten, können Sie alle Punkte des tolerierten Elements zusammen mit ihren jeweiligen Abweichungen sehen. Die ergänzenden Informationszeilen im Protokoll haben eine Spalte MESS, die nicht unbedingt in der Textanalyse erscheint, da die ergänzenden Informationen vereinfacht wurden, um die Abweichung in Bezug auf den nominalen Startpunkt anzuzeigen.