Dans cette rubrique Masquer

Introduction aux tolérances géométriques et aux cadres de contrôle d'éléments

Processus conceptuel pour évaluer des tolérances géométriques

Procédure recommandée pour une étude approfondie

Une pièce fabriquée a des exigences fonctionnelles. Ces exigences concernent souvent les formes, tailles, orientations et emplacements des éléments—il s'agit d'exigences géométriques. Les éléments doivent respecter ces exigences géométriques seuls ou avec d'autres éléments.

Les tolérances géométriques communiquent précisément les exigences géométriques. Un dessin ou modèle CAO indique les tolérances géométriques de ces façons :

Cadres de contrôle d'éléments (ASME Y14.5)

Indicateurs de tolérances (ISO 1101)

Remarque terminologique : les cadres de contrôle d'éléments ASME et les indicateurs de tolérances ISO apparaissent et fonctionnent de façon similaire. C'est pourquoi nous employons le terme « cadre de contrôle d'élément » pour référence aux deux. Nous employons aussi le terme « standard de cotation et de tolérance géométrique » (ou « standard GD&T » pour sa forme abrégée). Ce terme renvoie aux standards concernés (ASME Y14.5 ou ISO 1101) même si le terme ISO est « spécifications de produit géométriques ».

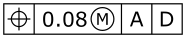

Un cadre de contrôle d'élément (FCF) prend des nombres et des symboles dans des cases rectangulaires, comme suit :

Même si PC-DMIS peut vérifier les tolérances géométriques selon n'importe quel standard, il peut plus facilement le faire quand les tolérances sont écrites en fonction de ces standards spécifiques :

ASME Y14.5 2009/2018

ASME Y14.5.1 2019

ISO 1101 : 2012/2017

ISO 5459 : 2011

ISO 5458 : 1998

ISO 14405-1 : 2010

ISO 17450-3 : 2016

ISO 2692 : 2014

ISO 1660 : 2017

Remarque terminologique : pour faire court, nous faisons référence au groupe ASME de standards en tant que « ASME Y14.5 » et au groupe ISO de standards en tant que « ISO 1101 ».

Une tolérance géométrique inclut toujours ces éléments :

Un ou plusieurs éléments tolérancés

Une zone de tolérance pour chaque élément tolérancé

Zéro ou plusieurs éléments de référence. Ces éléments contraignent la façon dont les éléments tolérancés peuvent être optimisés dans la ou les zones de tolérance.

Quand vous évaluez une tolérance géométrique, vous devez connaître toutes les dimensions de base (ASME Y14.5) ou les dimensions théoriquement exactes (ISO 1101). Il s'agit des relations nominales entre tous les éléments en question. Tous les éléments doivent donc avoir des valeurs nominales correctes (théoriques). Si elles sont incorrectes, PC-DMIS peut évaluer les tolérances géométriques incorrectement.

La façon la plus simple de garantir que les valeurs nominales soient correctes est de construire la routine de mesure à partir du modèle CAO.

Les familles de standards ASME et ISO pour GD&T sont des standards de spécifications. Les tolérances géométriques sont un type de spécification. Les standards définissent les spécifications—ce que les tolérances signifient—mais ils n'indiquent pas comment vérifier que votre pièce respecte ses spécifications.

L'univers des spécifications apporte des informations parfaites. La spécification est définie en termes de surface réelle entière. Il s'agit de points infinis avec une incertitude de mesure nulle.

Le monde des vérifications suppose quant à lui des informations imparfaites. La vérification est définie en termes de points mesurés. Il s'agit de points finis avec une incertitude de mesure. Quand vous choisissez des options mathématiques, votre objectif est que cette vérification donne un résultat aussi proche que possible de la spécification. En d'autres termes, la spécification est ce que vous tentez de mesurer (le « mesurande »), alors que la mesure est votre meilleure approximation de la spécification. Parfois la meilleure option mathématique de vérification est très différente de celle de spécification.

En raison de cette différence entre spécification et vérification, les références et les valeurs de tolérances viennent en paires. Par exemple, il y a des références réelles et des références mesurées, ainsi que des tolérances réelles et des tolérances mesurées :

Les références réelles et les valeurs de tolérances réelles sont définies par la spécification à base d'informations parfaites sur la surface réelle.

Les références mesurées et les valeurs de tolérances mesurées sont des approximations de références et de valeurs de tolérances réelles basées sur des données mesurées.

Comme il n'existe malheureusement pas de standards de vérification pour GD&T, il est très difficile de comparer de façon significative différent packages logiciels conçus pour évaluer la même spécification. Les packages logiciels utilisent des algorithmes variés pour évaluer les références et les valeurs de tolérances réelles ; ils obtiennent donc de références et des valeurs mesurées différentes.

Par exemple, la rectitude réelle d'une droite se base sur des informations parfaites à propos de la surface. La rectitude mesurée se base sur les points mesurés. La rectitude mesurée peut être inférieure à la rectitude réelle si les points élevés et faibles réels ne sont pas mesurés. La rectitude mesurée peut aussi être supérieure à la rectitude réelle si l'incertitude des points mesurés est importante.

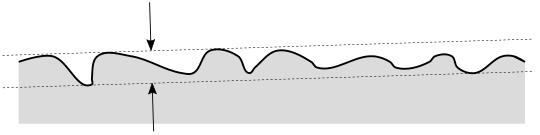

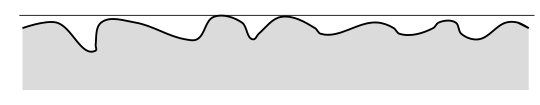

Ci-dessous une illustration de la rectitude réelle d'une surface. Toute la coupe transversale de la surface réelle doit se trouver entre deux droites parallèles, où la distance entre ces droites est minimale. La distance entre les droites est la valeur réelle.

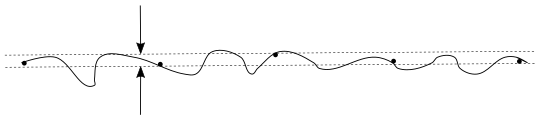

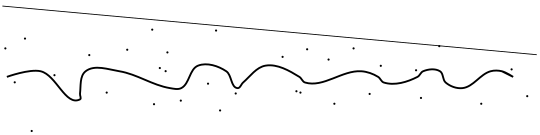

Ci-dessous une illustration de la rectitude mesurée d'une surface. Les points mesurés sur la coupe transversale de la surface réelle doivent se trouver entre deux droites parallèles. La distance entre les droites est la valeur mesurée. La droite fine continue représente la surface réelle (informations parfaites), alors que les petits points représentent les points de la surface mesurée (informations imparfaites). Dans ce cas, trop peu de points sont mesurés ; la valeur mesurée est alors inférieure à la valeur réelle :

Dans l'univers des spécifications, ISO 5459 : 2011 indique qu'un plan de référence primaire est défini comme plan min max contraint. Ce plan est externe à la matière. Il touche au moins un point élevé et il réduit les écarts avec les points bas (après filtrage de la surface).

Dans le monde des vérifications en revanche, si nous avons mesuré nos points de façon dense (beaucoup de points) et avons une incertitude de mesure nettement inférieure à l'erreur de forme, le meilleur algorithme dans cette situation de vérification est un algorithme min max contraint. Cet algorithme garantit que notre plan de référence mesurée correspond le plus possible au plan de référence indiqué. Par ailleurs, dans le monde des vérifications, si nos points mesurés ont une incertitude de mesure plus importante que l'erreur de forme (ce qui est courant), nous devons probablement utiliser un algorithme moindres carrés entier (non contraint). La majeure partie de l'erreur de forme mesurée est en effet vraiment une erreur de mesure ; l'entrée en contact avec les points élevés place alors le plan de référence très loin de la surface réelle. Dans ce cas, un fit moindres carrés entier est le meilleur choix.

ci-dessous un exemple de plan de référence primaire contenant l'erreur de forme. La référence réelle spécifiée par ISO 5459 : 2011 est indiquée par la fine ligne droite.

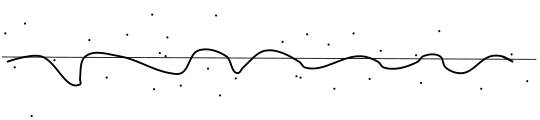

Ci-dessous un exemple de ce plan de référence primaire, qui a été mesuré par un capteur où chaque point mesuré a une importante incertitude de mesure. La ligne continue onduleuse représente la surface réelle. Si vous utilisez le type mathématique de spécification (min max contraint après le filtrage de vide), la référence mesurée est très éloignée de la référence réelle, comme le montre la fine ligne droite.

Ci-dessous un exemple de la même référence primaire, avec les mêmes points mesurés, mais en utilisant un type mathématique moindres carrés entier (non contraint). Cette référence mesurée donne une approximation nettement meilleure que la référence réelle.

Souvent, vous devez éventuellement utiliser pendant la vérification des algorithmes autre que ceux de la spécification. C'est pourquoi les commandes de tolérances géométriques vous donnent des options mathématiques permettant de contrôler les algorithmes utilisés pour la vérification. Il peut s'avérer difficile de choisir les meilleures options mathématiques. La seule façon de savoir si vous avez choisi les meilleures options mathématiques est de faire une étude approfondie.

Prenez plusieurs pièces réelles représentant la variété d'erreurs que le processus de fabrication peut entraîner.

Mesurez de façon dense toutes les pièces avec un grand nombre de coupes transversales et utilisez un équipement supposant une incertitude de mesure nettement inférieure à l'erreur de forme.

Choisissez des types mathématiques qui évaluent de près la spécification.

Mesurez les mêmes pièces comme vous pensez mesurer vos pièces en production. Utilisez les mêmes capteurs et stratégies de mesure que vous comptez utiliser.

Choisissez une large variété de types mathématiques et comparez à quel point ces types évaluent correctement vos mesurés de précision dense et élevée. Vous pouvez ainsi choisir la combinaison de types mathématiques qui évaluent le mieux possible la spécification.

En général, la meilleure option mathématique dépend du rapport entre votre incertitude de mesure et votre erreur de forme. Si l'incertitude de mesure excède nettement l'erreur de forme, vous ne pouvez pas mesurer la vraie erreur de forme avec votre capteur et il est préférable de choisir quelque chose de simple comme un fit moindres carrés entier pour la référence et les types mathématiques de l'élément. Par ailleurs, si l'incertitude de mesure est nettement inférieure à l'erreur de forme, il est préférable de choisir des types mathématiques évaluant de près la spécification.

La discussion pour savoir comment choisir les types mathématiques n'a rien à voir avec la question de si votre capteur est capable de vérifier vos spécifications. Ce sujet complexe n'est pas abordé dans cette documentation. Il est toutefois essentiel que les ingénieurs de vérification choisissent des capteurs et des stratégies de mesure assez exacts avec les types mathématiques choisis pour vérifier la spécification.

Il existe une différence entre éléments considérés et éléments tolérancés.

Un élément considéré est une surface mesurée représentant la surface contrôlée. Vous mesurez les éléments considérés dans votre routine de mesure. Dans le langage de ISO 1101, un élément considéré est une mesure d'un vrai élément intégral. Quand vous utilisez la commande de tolérance géométrique, vous choisissez les éléments considérés pour chaque tolérance.

L'élément tolérancé est ce qui va à l'intérieur de la zone de tolérance. L'élément tolérancé est parfois la surface de l'élément considéré. Il s'agit parfois de quelque chose dérivé de la surface de l'élément considéré. Par exemple, il peut s'agir de l'axe de l'enveloppe de forme parfaite réelle (ASME Y14.5) ou de la droite médiane extraite (ISO 1101). Pour plus d'informations, voir « Dérivation de l'élément tolérancé ».

L'évaluation réelle d'une tolérance géométrique passe alors par plusieurs phases :

Mesure des surfaces des éléments considérés et des surfaces des éléments de référence

Calcul des références dans leur ordre hiérarchique de priorité

Production de l'élément tolérancé à partir de l'élément considéré si besoin est

Évaluation de chaque élément tolérancé dans sa zone de tolérance. Ceci est sujet aux contraintes des références.

Rapport sur le résultat évalué

Le plus souvent, vous êtes responsable de la phase 1 de ce processus d'évaluation. La commande de tolérance géométrique PC-DMIS gère les autres phases de façon à être conforme à ASME Y14.5 ou ISO 1101.

Sachant que vous êtes chargé de la phase 1 de ce processus d'évaluation, vous devez mesurer les surfaces de façon dense et avec assez de coupes transversales pour que les références et les valeurs mesurées puissent évaluer de près les références et les valeurs réelles. Pour ce faire, vous devez parfaitement comprendre les spécifications, les points forts et les points faibles de votre équipement de mesure, ainsi que les types d'erreurs que votre processus de fabrication peut entraîner.

PC-DMIS 2020 R2 introduit le concept de commande de tolérance géométrique. Avant cela, PC-DMIS disposait de fonctionnalités FCF qui prenaient en charge d'anciens standards et qui étaient plus limitées.

Remarque terminologique : cette documentation fait référence à d'anciennes fonctionnalités comme XactMeasure. Dans les versions antérieures de PC-DMIS, la barre de titre de la boîte de dialogue de cadre de contrôle d'élément incluait « XactMeasure ». La commande de tolérance géométrique actuelle inclut le texte « Tolérance géométrique ».

Plusieurs comparaisons avec la pratique antérieure sont présentées dans cette documentation. Elles comparent les fonctionnalités et le comportement de XactMeasure aux fonctionnalités et au comportement de la commande de tolérance géométrique.