Dans cette rubrique Masquer

Une spécification de rectitude détermine dans quelle mesure l'élément peut dévier d'être parfaitement droit. En d'autres termes, la rectitude évalue dans quelle mesure l'élément est droit.

La rectitude concerne deux grands types :

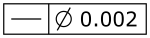

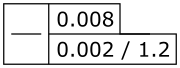

Une tolérance d'axe a un symbole de zone diamétrale avant la valeur de tolérance :

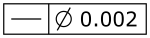

Une tolérance de surface n'a pas de symbole de zone diamétrale :

La rectitude d'un axe opère sur une droite médiane dérivée (ou droite médiane extraite dans le langage ISO 1101). Cette droite représente l'erreur de forme de rectitude de l'axe d'un cylindre ou d'un cône.

Valeur réelle :

il s'agit du diamètre du plus petit cylindre contenant la droite médiane dérivée.

Vous pouvez utiliser ces éléments :

Les éléments cylindriques ou coniques qui ont des données de surface. Pour des détails sur les cylindres et les cônes qui ont des données de surface, voir « Types d'éléments avec ou sans données de surface ».

Les droites BF construites 3D sur lesquelles les points d'entrée sont les centres des cercles

Sur des éléments cylindriques, les tolérances de rectitude d'un axe divisent les données de surface en coupes transversales. Le centre de chaque coupe transversale est ensuite calculé. Pour optimiser vos chances de trouver la pire coupe transversale, nous vous conseillons de mesurer le cylindre à l'aide de nombreuses coupes transversales.

Valeur mesurée :

il s'agit du diamètre d'un cylindre contenant tous les centres de coupes transversales. Une routine best fit détermine l'axe du cylindre. Si vous n'avez pas mesuré les données mesurées dans des coupes transversales, PC-DMIS donne une erreur.

Sur des éléments coniques, les tolérances de rectitude d'un axe divisent les données de surface en coupes transversales. Le centre de chaque coupe transversale est ensuite calculé. Pour optimiser vos chances de trouver la pire coupe transversale, nous vous conseillons de mesurer le cône à l'aide de nombreuses coupes transversales.

Valeur mesurée :

il s'agit du diamètre d'un cylindre contenant tous les centres de coupes transversales. Une routine best fit détermine l'axe du cylindre. Si vous n'avez pas mesuré les données mesurées dans des coupes transversales, PC-DMIS donne une erreur.

Vous pouvez uniquement utiliser des droites Best Fit (BF) construites 3D. Vous ne pouvez pas utiliser des droites Best Fit avec recompensation (BFRE).

Sur des droites BF 3D, les tolérances de rectitude d'un axe supposent que les points d'entrée représentent les centres des coupes transversales circulaires. Pour optimiser vos chances de trouver la pire coupe transversale, nous vous conseillons de mesurer de nombreuses coupes transversales.

Valeur mesurée :

il s'agit du diamètre d'un cylindre contenant tous les points d'entrée. Une routine best fit détermine l'axe du cylindre.

Quand l'élément est un cylindre, sphère ou une largeur, les tolérances de rectitude d'un axe permettent à un modificateur au maximum de matière  d'indiquer que la spécification est à la condition au maximum de matière (MMC). Elles autorisent aussi un modificateur au minimum de matière

d'indiquer que la spécification est à la condition au maximum de matière (MMC). Elles autorisent aussi un modificateur au minimum de matière  d'indiquer que la spécification est à la condition au minimum de matière (LMC). Comme la taille de l'enveloppe de forme parfaite (ou la taille de l'enveloppe au minimum de matière pour LMC) dévie de MMC (ou LMC), une tolérance supplémentaire ou tolérance « bonus » est ajoutée à la tolérance dans le cadre de contrôle d'éléments, ce qui donne une tolérance totale. Pour plus d'informations sur cette tolérance bonus, voir « Évaluation de la taille avec la commande de tolérance géométrique ».".

d'indiquer que la spécification est à la condition au minimum de matière (LMC). Comme la taille de l'enveloppe de forme parfaite (ou la taille de l'enveloppe au minimum de matière pour LMC) dévie de MMC (ou LMC), une tolérance supplémentaire ou tolérance « bonus » est ajoutée à la tolérance dans le cadre de contrôle d'éléments, ce qui donne une tolérance totale. Pour plus d'informations sur cette tolérance bonus, voir « Évaluation de la taille avec la commande de tolérance géométrique ».".

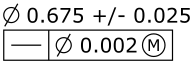

Cet exemple est en pouces. Imaginez un alésage cylindrique avec une tolérance de rectitude d'axe de 0,002 à MMC :

La tolérance de taille est de 0,675 plus ou moins 0,025. La plage de tailles acceptables est donc comprise entre 0,650 et 0,700. La condition au maximum de matière est alors de 0,650. Si la taille de l'enveloppe de forme parfaite est de 0,661, la tolérance bonus est 0,011 et la tolérance totale est 0,013.

Le type mathématique de la zone de tolérance détermine la routine best fit :

PAR DÉFAUT - Calcule un axe best fit de zone minimum (ou min-max) qui trouve la plus petite valeur mesurée en fonction des centres de coupes transversales. En termes mathématiques, il est très similaire à la spécification, car si les points ont été mesurés de façon dense et avec une haute précision, la valeur mesurée sera très proche de la valeur réelle.

LSQ - Elle donne un axe best fit moindres carrés. Elle réduit la somme des carrés des écarts par rapport à l'axe best fit. Cette option génère une valeur mesurée supérieure (elle est plus conservatrice que l'option PAR DÉFAUT). En général, elle fait des calculs plus rapides.

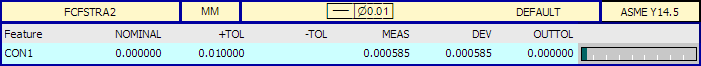

Ci-après un exemple de rapport pour une tolérance de rectitude d'un axe :

La rectitude d'une surface opère sur des droites sur une surface.

Valeur réelle :

il s'agit de la distance minimum entre deux droites parallèles renfermant toute la droite réelle entre elles. Les deux droites parallèles se trouvent sur un plan de travail implicite défini par la vue du dessin. La valeur réelle pour une surface entière est la pire valeur réelle de toutes les droites possibles sur la surface.

Vous devez utiliser des droites possédant des données de surface. Pour des détails sur les droites qui ont des données de surface, voir « Types d'éléments avec ou sans données de surface ». Pour optimiser vos chances de trouver la pire coupe transversale, nous vous conseillons de mesurer la surface à l'aide de nombreuses droites.

Valeur mesurée :

il s'agit de la distance minimum entre deux droites parallèles. Les droites renferment les données de surface entre elles. Une routine best fit trouve l'orientation des droites. Les deux droites parallèles se trouvent dans un plan de travail temporaire (interne). La normale à la surface de ce plan de travail temporaire est perpendiculaire au vecteur de la droite et à la normale à la surface de la droite.

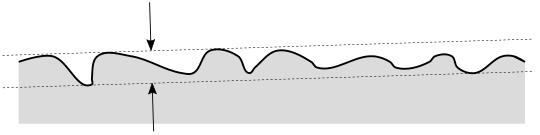

En fonction de l'incertitude de la mesure, du nombre de points mesurés, du nombre de coupes transversales mesurées et à quel endroit vous prenez les points, la valeur mesurée peut être inférieure ou supérieure à la valeur réelle. Ci-après un cas illustré dans lequel quelques points ont été mesurés ; la valeur mesurée est alors inférieure à la valeur réelle :

Aucun. La rectitude d'une surface n'autorise pas les modificateurs.

Le type mathématique de la zone de tolérance détermine la routine best fit :

PAR DÉFAUT - Calcule une droite best fit de zone minimum (ou min-max). Il recherche la plus petite valeur mesurée en fonction des données de surface. En termes mathématiques, il est très similaire à la spécification, car si les points et les coupes transversales ont été mesurés de façon dense et avec une haute précision, la valeur mesurée sera très proche de la valeur réelle.

LSQ - Calcule une droite best fit moindres. Elle réduit la somme des carrés des écarts par rapport à la droite best fit. Cette option génère une valeur mesurée supérieure (elle est plus conservatrice que l'option PAR DÉFAUT). En général, elle fait des calculs plus rapides.

Ci-après un exemple de rapport pour une tolérance de surface :

Si vous cochez la case par unité, la rectitude a deux segments : le premier (supérieur) correspond à la rectitude globale, comme décrit ci-dessus. Le segment inférieur est la rectitude par unité, qui définit une longueur d'unité. Les tolérances par unité déterminent dans quelle mesure chaque unité possible de l'élément tolérancé est droite.

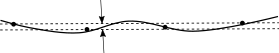

De façon conceptuelle, l'élément tolérancé entier est divisé en un nombre infini de longueurs d'unités se chevauchant :

Pour un axe, les centres des coupes transversales de cylindre sont divisés en longueurs d'unités se chevauchant.

Pour une surface, la coupe transversale de surface est divisée en longueurs d'unités se chevauchant.

Valeur réelle :

chaque unité infinie a sa propre valeur réelle, comme défini ci-dessus. La valeur réelle de l'élément entier est la valeur réelle de la pire unité.

Valeur mesurée :

il existe de nombreuses unités se chevauchant et contenant des sous-ensembles de points mesurés. Pour chaque unité, la valeur mesurée est définie de la même façon que la rectitude globale, sauf qu'elle est limitée au sous-ensemble des points mesurés. La valeur mesurée pour tout l'élément est la valeur mesurée de la pire unité.

Ci-après un exemple de tolérance de rectitude d'un axe par unité. Le segment supérieur correspond à la rectitude globale, le segment inférieur à la rectitude par unité.

Ci-après un exemple de tolérance de rectitude d'une surface par unité. Le segment supérieur correspond à la rectitude globale, le segment inférieur à la rectitude par unité.

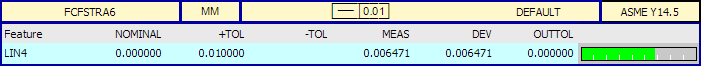

Ci-après un exemple de rapport pour une tolérance de rectitude d'une surface par unité. L'étiquette supérieure correspond à la rectitude globale, l'étiquette inférieure à la rectitude par unité.