In questo argomento Nascondi

Una specifica di concentricità controlla quanto un elemento possa non essere concentrico con un o più elementi di riferimento.

A questa tolleranza geometrica concorrono tre aspetti:

ogni elemento considerato e ogni elemento risultante soggetto a tolleranza;

ogni zona di tolleranza;

gli elementi di riferimento.

Per valutare questa tolleranza, PC-DMIS converte ogni elemento considerato in un elemento soggetto a tolleranza. Questo è descritto in in "Derivazione dell'elemento soggetto a tolleranza”.

Quindi, PC-DMIS ottimizza ogni elemento soggetto a tolleranza nella sua rispettiva zona di tolleranza. Il processo di ottimizzazione rispetta tutti i vincoli imposti da ogni elemento di riferimento.

È possibile usare i seguenti tipi di elementi:

linee tridimensionali BF costruite, linee convertite, linee generiche, cilindri, cerchi, sfere e coni.

PC-DMIS costruisce l'elemento soggetto a tolleranza in base allo standard usato (ASME Y14.5 o ISO 1101).

ISO 1101 (o con un elemento che non ha dati di superficie):

PC-DMIS costruisce l'elemento soggetto a tolleranza come lo fanno le tolleranze di posizione.

ASME Y14.5 con cilindri, cerchi, sfere e coni con dati di superficie:

PC-DMIS permette di scegliere tra le opzioni PUNTI MEDI e ASSE:

ASSE - Il software costruisce l'elemento soggetto a tolleranza come l'asse dell'inviluppo di forma perfetta non condizionato (come nel caso delle tolleranze di posizione).

PUNTI MEDI - Il software costruisce l'elemento soggetto a tolleranza da tutti i punti medi dell'elemento. Lo fa in secondo quanto stabilito nel paragrafo 7.6.4.2.2 della norma ASME Y14.5 2009.

Secondo l standard ISO, le zone di tolleranza sono sempre diametrali. Sono parallele all'asse di riferimento.

Secondo lo standard ASME, le zone di tolleranza sono solitamente diametrali, ma le sfere possono avere zone di tolleranza sferiche o diametrali.

C'è solo un caso speciale da considerare. Se si ha una concentricità di due o più sfere con una zona di tolleranza sferica (quindi una concentricità ASME), non è chiaro dallo standard se le sfere devono essere considerate simultaneamente oppure una indipendentemente dall'altra. Il comando di tolleranza geometrica di PC-DMIS le prende in considerazione simultaneamente poiché questa è la scelta più conservativa.

Valore reale

È dato dalle dimensioni della più piccola zona di tolleranza che contiene l'elemento reale soggetto a tolleranza. La zona ha un orientamento e una localizzazione nominale rispetto a ogni elemento di riferimento reale.

Valore misurato

È dato dalle dimensioni della più piccola zona di tolleranza che contiene l'elemento misurato soggetto a tolleranza. La zona di tolleranza ha un orientamento e una localizzazione nominale rispetto a ogni elemento di riferimento misurato.

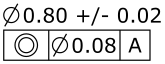

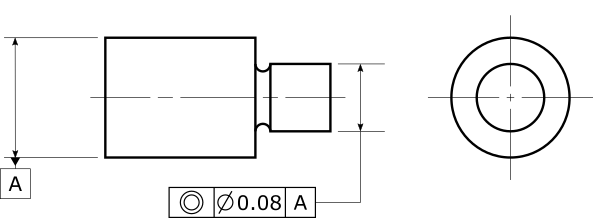

Si supponga di avere la seguente specifica di concentricità:

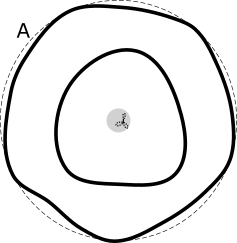

Con la suddetta specifica, il valore effettivo è del tipo seguente:

La superficie del pezzo reale è rappresentata dalla linea continua, l'elemento di riferimento reale riferimento dalla linea tratteggiata, l'elemento soggetto a tolleranza dalla linea punteggiata e la più piccola zona di tolleranza che racchiude l'elemento reale soggetto a tolleranza dall'area ombreggiata. La zona di tolleranza è esattamente concentrica con l'asse dell'elemento di riferimento reale.

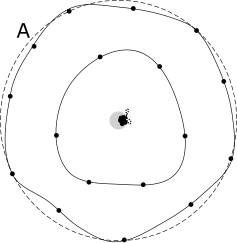

Infine, il valore misurato (con l'algoritmo di calcolo PREDEFINITO) sarebbe il seguente:

La zona di tolleranza misurata è esattamente concentrica con l'asse dell'elemento di riferimento misurato. In questo caso, i punti non sono stati misurati abbastanza densamente, per cui il valore misurato è minore di quello reale.

Per tutti gli elementi di input (considerati e di riferimento) devono essere specificati valori nominali corretti. Questo assicura che i valori misurati siano calcolati correttamente e che il comando di tolleranza identifichi correttamente i gradi di libertà ottimizzabili.

Il sistema di elementi di riferimento deve essere assiale e la superficie o le superfici dell'elemento considerato devono essere nominalmente concentriche con l'asse di riferimento.

Quando l'elemento considerato è un cilindro, un cerchio o una sfera, le tolleranze di concentricità secondo lo standard ISO 1101 ammettono un modificatore del massimo materiale  per indicare che la specifica è alla condizione di massimo materiale (MMC). In alternativa, ammettono un modificatore del minimo materiale

per indicare che la specifica è alla condizione di massimo materiale (MMC). In alternativa, ammettono un modificatore del minimo materiale  per indicare che la specifica è alla condizione di minimo materiale (LMC). Ciò significa che se la dimensione dell'inviluppo di forma perfetta non condizionato (o la dimensione dell'inviluppo minimo non condizionato per l'LMC) devia dal MMC (o dal LMC), la tolleranza aggiuntiva o la tolleranza "bonus" viene aggiunta alla tolleranza nel riquadro di controllo, portando così a una tolleranza totale. Per maggiori informazioni sulla tolleranza bonus, vedere "Valutazione delle dimensioni con il comando di tolleranza geometrica".

per indicare che la specifica è alla condizione di minimo materiale (LMC). Ciò significa che se la dimensione dell'inviluppo di forma perfetta non condizionato (o la dimensione dell'inviluppo minimo non condizionato per l'LMC) devia dal MMC (o dal LMC), la tolleranza aggiuntiva o la tolleranza "bonus" viene aggiunta alla tolleranza nel riquadro di controllo, portando così a una tolleranza totale. Per maggiori informazioni sulla tolleranza bonus, vedere "Valutazione delle dimensioni con il comando di tolleranza geometrica".

Le tolleranze di concentricità hanno un algoritmo di calcolo dell'elemento quando l'elemento considerato ha dati di superficie

Questo algoritmo controlla come calcolare l'elemento soggetto a tolleranza a partire dai dati di superficie dell'elemento considerato. Per ulteriori informazioni, vedere "Derivazione dell'elemento soggetto a tolleranza".

Quando almeno un elemento di riferimento ha dati di superficie, il tipo di algoritmo di calcolo dell'elemento di riferimento controlla come elaborare gli elementi di riferimento misurati a partire dai loro dati di superficie. Per ulteriori informazioni, vedere "Come PC-DMIS risolve e usa gli elementi di riferimento".

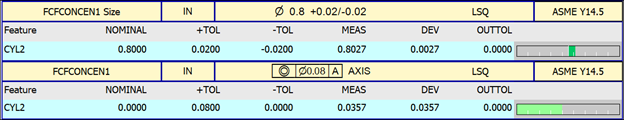

Ecco un esempio di rapporto sulla tolleranza di concentricità di un cilindro. La tolleranza di dimensione del cilindro è nell'etichetta superiore e la concentricità nell'etichetta inferiore.