In questo argomento Nascondi

Forme delle zone di tolleranza

Valore effettivo e valore misurato

Una specifica di posizione controlla quanto l'elemento o gli elementi considerati possano deviare da una posizione specificata relativa a nessuno o più elementi di riferimento.

A questa tolleranza geometrica concorrono tre aspetti:

ogni elemento considerato e ogni elemento risultante soggetto a tolleranza;

ogni zona di tolleranza;

gli elementi di riferimento (se indicati).

Per valutare questa tolleranza, PC-DMIS converte ogni elemento considerato in un elemento soggetto a tolleranza. Questo è descritto in in "Derivazione dell'elemento soggetto a tolleranza”.

Quindi, PC-DMIS ottimizza ogni elemento soggetto a tolleranza nella sua rispettiva zona di tolleranza. Il processo di ottimizzazione rispetta tutti i vincoli imposti da ogni elemento di riferimento. Quando ci sono più elementi considerati, il processo di ottimizzazione considera simultaneamente tutti gli elementi, in modo che quelli soggetti a tolleranza siano adattati contemporaneamente nella loro zone di tolleranza. Questo processo è simile a un calibro fisico, in cui tutti perni devono inserirsi contemporaneamente nei fori sul pezzo.

È possibile usare i seguenti tipi di elementi:

sfere, punti in 3D senza superficie, cilindri, cerchi, coni, larghezze, asole, asole aperte, piani medi costruiti, linee medie costruite e punti medi costruiti.

Le tolleranze di posizione secondo lo standard ASME ammettono anche linee BF costruite in 3D. Le tolleranze di posizione secondo lo standard ISO ammettono piani, linee e punti di superficie.

Le linee BF costruite in 3D, le sfere, i cilindri, i cerchi, i coni, le larghezze, le asole e le asole aperte hanno elementi soggetti a tolleranza differenti dai dati di superficie dell'elemento considerato. Per informazioni, vedere "Derivazione dell'elemento soggetto a tolleranza".

Le zone di tolleranza possono avere forme diverse a seconda dei tipi di elementi. Per informazioni sui tipi di comandi che si riferiscono a diversi tipi di elementi vedere "Tipi di elementi con e senza dati di superficie".

Elementi considerati di tipo puntiforme

Quando l'elemento considerato è puntiforme, la forma della zona di tolleranza può essere piana, diametrale o sferica. Elementi considerati di tipo puntiforme:

sfere o punti in 3D senza superficie.

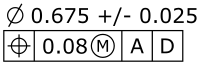

Da sinistra a destra, le immagini mostrano riquadri di controllo con zone di tolleranza piane, diametrali e sferiche quando l'elemento considerato è una sfera:

![]()

Per le zone di tolleranza piane e diametrali su elementi considerati di tipo puntiforme è necessario specificare un orientamento poiché questi elementi non hanno informazioni sufficienti a orientare correttamente le zone. In questi casi, nella finestra di dialogo Tolleranza geometrica diventa visibile il pulsante Orientamento zona. Per informazioni su come usare questo pulsante per cambiare l'orientamento delle zone di tolleranza, vedere "Orientamento zona" nell'argomento "Scheda Riquadro di controllo".

Esempi

Se una tolleranza di posizione controlla il componente X della posizione (zona di tolleranza piana), il vettore normale alla superficie della zona di tolleranza dovrebbe essere X.

Se una tolleranza di una posizione controlla i componenti X e Y della posizione (zona di tolleranza diametrale), l'asse della zona di tolleranza dovrebbe essere Z.

Elementi considerati di tipo assiale

Quando l'elemento considerato è assiale, la zona di tolleranza può essere piana, diametrale, radiale, perpendicolare al raggio. Elementi considerati di tipo assiale:

cilindro, sezione trasversale circolare di un cilindro, cono, asse senza superficie.

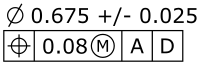

Una zona di tolleranza diametrale è mostrata sotto mediante il relativo simbolo.

![]()

Le zone piane, le zone ad arco radiale e le zone perpendicolari alle zone radiali non usano alcun simbolo della forma della zona di tolleranza e sono mostrate sotto.

Per le zone di tolleranza piane su elementi considerati di tipo assiale è necessario specificare un orientamento poiché questi elementi non hanno informazioni sufficienti a orientare correttamente le zone. In questi casi, nella finestra di dialogo Tolleranza geometrica diventa visibile il pulsante Orientamento zona. Per informazioni su come usare questo pulsante per cambiare l'orientamento delle zone di tolleranza, vedere "Orientamento zona" nell'argomento "Scheda Riquadro di controllo". Questo pulsante permette anche agli utenti di specificare una zona radiale o perpendicolare al raggio.

Se una tolleranza di posizione controlla il componente X della posizione, il vettore normale alla superficie della zona di tolleranza dovrebbe essere X.

Elementi considerati di tipo planare

Quando l'elemento considerato è di tipo planare, la forma della zona di tolleranza è sempre piana, e orientata parallelamente alle superfici nominali. Elementi considerati di tipo planare:

piano, linea di superficie, larghezza, asola, asola aperta, punto di superficie, punto medio.

È possibile avere più di un elemento considerato, ma questi elementi devono essere dello stesso tipo.

Fare attenzione con asole e asole aperte.

Le si dovrebbe usare solo se si sa già che la forma degli elementi è molto buona. Se si sospetta che l'errore di forma degli elementi prodotti possa essere significativo, non usare un comando di asola o asola aperta. Invece, misurare una scansione intorno al perimetro dell'elemento e quindi usare la tolleranza di un profilo di una linea come tolleranza di forma, orientamento e posizione dell'elemento.

Valore reale

Ogni elemento considerato ha il proprio valore reale. Si tratta delle dimensioni della più piccola zona di tolleranza che contiene l'elemento reale soggetto a tolleranza. La zona ha un orientamento e una localizzazione nominali rispetto a ogni elemento di riferimento reale, con alcune eccezioni specificate in "Come PC-DMIS risolve gli elementi di riferimento". Quando la tolleranza di posizione contiene più di un elemento considerato e il sistema degli elementi di riferimento non è completamente vincolato una procedura di ottimizzazione deve adattare simultaneamente nelle rispettive zone di tolleranza tutti gli elementi soggetti a tolleranza, se possibile.

Valore misurato

Ogni elemento considerato ha il proprio valore misurato. Si tratta delle dimensioni della più piccola zona di tolleranza che contiene l'elemento misurato soggetto a tolleranza. La zona ha un orientamento e una localizzazione nominali rispetto a ogni elemento di riferimento misurato, con le eccezioni specificate in "Come PC-DMIS risolve gli elementi di riferimento". Quando la tolleranza di posizione contiene più di un elemento considerato e il sistema degli elementi di riferimento non è completamente vincolato, la procedura di ottimizzazione di PC-DMIS adatta simultaneamente in modo proporzionale nelle rispettive zone di tolleranza tutti gli elementi soggetti a tolleranza, il che garantisce che tutti gli elementi soggetti a tolleranza saranno adattati nelle rispettive zone di tolleranza, per quanto possibile.

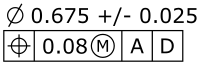

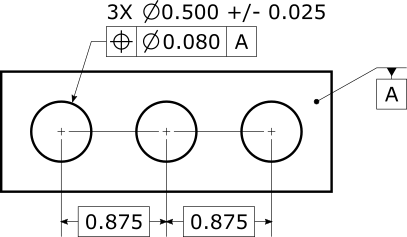

Si supponga di avere la seguente specifica di posizione:

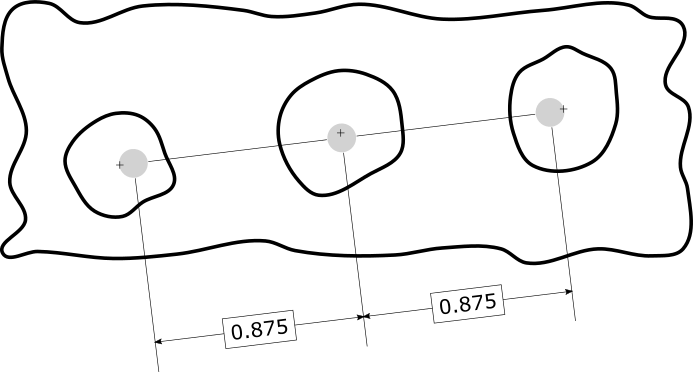

Con la suddetta specifica, il valore effettivo è del tipo seguente:

La superficie del pezzo reale è indicata dalla linea continua, gli elementi reali soggetti a tolleranza dalle crocette, e le più piccole zone di tolleranza che racchiudono gli elementi reali soggetti a tolleranza dalle aree ombreggiate. Le zone di tolleranza hanno un orientamento e una localizzazione nominale reciproci e rispetto all'elemento di riferimento.

Gli elementi considerati devono avere localizzazione e orientamento nominali rispetto a ogni elemento di riferimento.

Per tutti gli elementi di input (considerati e di riferimento) devono essere specificati valori nominali corretti. Questo assicura che i valori misurati siano calcolati correttamente e che il comando di tolleranza identifichi correttamente i gradi di libertà ottimizzabili.

Nel caso di una zona piana su elementi assiali il sistema di elementi di riferimento deve vincolare completamente l'orientamento della zona di tolleranza. La normale alla superficie della zona di tolleranza piana deve essere perpendicolare al vettore dell'asse di ogni elemento considerato.

Per le zone di tolleranza radiali e perpendicolari al raggio su elementi assiali vale quanto segue:

il sistema di coordinate di riferimento deve stabilire una chiara origine polare e un chiaro asse polare;

gli elementi assiali devono essere nominalmente paralleli all'asse polare.

Quando l'elemento considerato è un cilindro, una sfera o una larghezza, le tolleranze di posizione ammettono un modificatore di massimo materiale  per indicare che la specifica è alla condizione di massimo materiale (MMC). In alternativa, ammettono un modificatore del minimo materiale

per indicare che la specifica è alla condizione di massimo materiale (MMC). In alternativa, ammettono un modificatore del minimo materiale  per indicare che la specifica è alla condizione di minimo materiale (LMC). Ciò significa che se la dimensione dell'inviluppo di forma perfetta non condizionato (o la dimensione dell'inviluppo minimo non condizionato per l'LMC) devia dal MMC (o dal LMC), la tolleranza aggiuntiva o la tolleranza "bonus" viene aggiunta alla tolleranza nel riquadro di controllo, portando così a una tolleranza totale. Per maggiori informazioni sulla tolleranza bonus, vedere "Valutazione delle dimensioni con il comando di tolleranza geometrica".

per indicare che la specifica è alla condizione di minimo materiale (LMC). Ciò significa che se la dimensione dell'inviluppo di forma perfetta non condizionato (o la dimensione dell'inviluppo minimo non condizionato per l'LMC) devia dal MMC (o dal LMC), la tolleranza aggiuntiva o la tolleranza "bonus" viene aggiunta alla tolleranza nel riquadro di controllo, portando così a una tolleranza totale. Per maggiori informazioni sulla tolleranza bonus, vedere "Valutazione delle dimensioni con il comando di tolleranza geometrica".

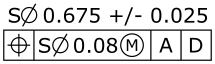

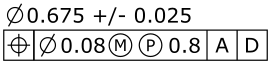

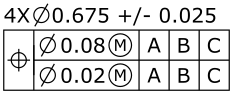

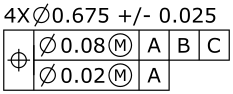

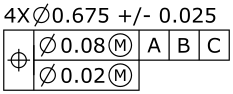

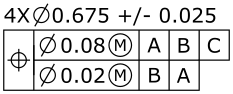

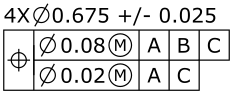

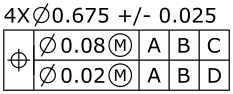

Questo esempio è in pollici. Si supponga che un foro cilindrico abbia una tolleranza di posizione di 0.08 alla condizione di massimo materiale, come mostrato qui:

![]()

La tolleranza di dimensione è di 0.675 più o meno 0.025, il che significa che l'intervallo dei valori accettabili va da 0.650 a 0.700. La condizione di massimo materiale è quindi pari a 0.650. Se la dimensione dell'inviluppo di forma perfetta non condizionato è 0.661, la tolleranza bonus è pari a 0.011, e la tolleranza totale è pari a 0.091.

Quando l'elemento considerato è un elemento automatico Cilindro, è possibile usare un modificatore della zona proiettata  . Questo proietta (estrapola) l'asse dell'elemento misurato come descritto in "Derivazione dell'elemento soggetto a tolleranza".

. Questo proietta (estrapola) l'asse dell'elemento misurato come descritto in "Derivazione dell'elemento soggetto a tolleranza".

Quando l'elemento considerato ha dati di superficie e l'elemento soggetto a tolleranza differisce dai dati di superficie dell'elemento considerato (sfere, coni, cilindri, cerchi, larghezze), l'algoritmo di calcolo dell'elemento controlla come calcolare l'elemento soggetto a tolleranza a partire dai dati di superficie dell'elemento considerato. Per informazioni, vedere "Derivazione dell'elemento soggetto a tolleranza".

Quando almeno un elemento di riferimento ha dati di superficie, il tipo di algoritmo di calcolo dell'elemento di riferimento controlla come elaborare gli elementi di riferimento misurati a partire dai loro dati di superficie. Per ulteriori informazioni, vedere "Come PC-DMIS risolve e usa gli elementi di riferimento".

Le asole si possono considerare dal punto di vista della lunghezza (longitudinalmente) o della larghezza (trasversalmente), come descritto in "Asole per lunghezza o per larghezza".

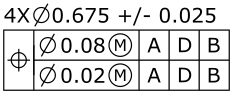

Una posizione costituita da più segmenti è chiamata "posizione composita". Le tolleranze di posizione composita sono di solito specificate su una configurazione di elementi. Il primo segmento (segmento superiore) di una posizione composita è lo stesso di quello di una posizione costituita da un singolo segmento come descritto nelle sezioni precedenti di questa pagina. Tutti i segmenti inferiori di una posizione composita sono leggermente differenti. Questo perché la traslazione delle zone di tolleranza degli elementi della configurazione non è bloccata rispetto al sistema di elementi di riferimento. Tuttavia le zone di tolleranza restano posizionate e orientate le une rispetto alle altre.

I sistemi di elementi di riferimento dei segmenti inferiori di una posizione composita seguono le seguenti regole:

Ogni sistema di elementi di riferimento deve usare solo gli stessi elementi di riferimento di quello soprastante.

Gli elementi di riferimento devono essere nello stesso ordine.

Gli elementi di riferimento devono avere gli stessi modificatori.

Un segmento inferiore può avere meno elementi di riferimento di quello superiore.

Si supponga che il segmento superiore abbia gli elementi di riferimento ABC. Il segmento inferiore potrebbe non avere alcun elemento di riferimento, avere l'elemento A, gli elementi AB o gli elementi di riferimento ABC. Ma non potrebbe avere gli elementi di riferimento BA, AC o ABD.

Ecco alcuni esempi di tolleranze di posizione composte ammesse.

Ecco alcuni esempi di tolleranze di posizione composte non ammesse.

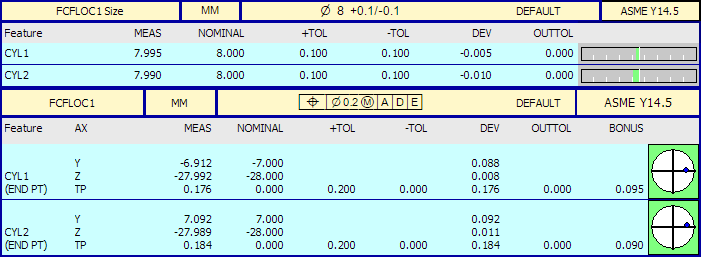

Ecco un esempio di rapporto su una tolleranza di posizione di due cilindri. La tolleranza di dimensione dei cilindri è nel riquadro superiore e la tolleranza di posizione della zona diametrale nel riquadro inferiore. Il riquadro inferiore contiene le informazioni relative alle posizioni YZ dei cilindri nel sistema degli elementi di riferimento ottimizzato (non nell'allineamento in uso).

Nel riquadro inferiore dell'illustrazione precedente, le righe Y, Z e TP di CYL1 e CYL2 riepilogano la valutazione della posizione di ogni elemento considerato. La riga inferiore di ognuno, contrassegnata con TP, si comporta proprio come tutti i rapporti delle altre tolleranze geometriche. Per CYL2, la riga TP include la tolleranza di 0.200, il bonus di 0.090, e il valore misurato di 0.184.

Nel riquadro inferiore del suddetto esempio di rapporto, ci sono solo tre righe per ogni elemento (Y, Z e TP). Nei rapporti degli utenti la colonna degli assi (AX) degli elementi potrebbe avere alcune combinazioni di diverse riche contrassegnate con X, Y, Z, PR, PA e TP. In questo caso, le righe X, Y, Z, PR e PA forniscono informazioni supplementari come descritto sotto.

Le righe Y e Z di CYL1 e CYL2 forniscono informazioni supplementari sulla valutazione della posizione. Queste righe hanno lo scopo di offrire una rappresentazione semplificata di quanto l'elemento devii dalla posizione ideale.

La colonna NOMINAL delle righe con le informazioni supplementari mostra il punto iniziale nominale dell'elemento in questione.

La colonna DEV di queste righe mostra il vettore della deviazione peggiore tra quelle di tutti i punti dell'elemento soggetto a tolleranza.

La colonna MEAS di queste righe riporta le somme dei valori nelle colonne NOMINAL e DEV. In altre parole, riporta il punto peggiore dell'elemento soggetto a tolleranza dopo che è stato proiettato in modo da essere quanto più vicino possibile al punto iniziale nominale pur preservando il vettore della deviazione peggiore.

Sotto il nome dell'elemento il rapporto indica qual era l'estremità o il livello peggiore del cilindro. Per esempio, potrebbe riportare "(START PT)", "(END PT)", o "LEVEL#3".

La rappresentazione è semplificata poiché, come descritto in Derivazione dell'elemento soggetto a tolleranza, la maggior parte dei tipi di elementi ha più di un punto nell'elemento soggetto a tolleranza. Per esempio, i cilindri normalmente hanno almeno due punti nell'elemento soggetto a tolleranza: il punto inziale misurato e il punto finale misurato. Per contro, in alcuni casi i cilindri ISO hanno diversi punti nell'elemento soggetto a tolleranza, uno per ogni sezione trasversale misurata.

Se si attiva l'analisi testuale o l'analisi grafica, nell'elemento soggetto a tolleranza si possono vedere tutti questi punti con le rispettive deviazioni. La riga delle informazioni supplementari nel rapporto ha la colonna MEAS che non appare necessariamente nell'analisi testuale, poiché le informazioni supplementari sono state semplificate per mostrare la deviazione rispetto al punto iniziale nominale.