本主题内容 隐藏

制造的零件有功能要求。这些要求通常涉及特征的形状、大小、方向和位置—这些是几何要求。这些特征必须单独或与其他特征一起满足几何要求。

几何公差可精确传达几何要求。图纸或 CAD 模型通过以下方式指定几何公差:

特征控制框 (ASME Y14.5)

公差指标 (ISO 1101)

术语备注:ASME 特征控制框和 ISO 公差指标外观和功能彼此相似。因此,我们使用术语“特征控制框”来指代二者中的任意一个。我们还使用术语“几何尺寸和公差标准”(或简称为“GD&T 标准”)。此术语指相关的两个标准(ASME Y14.5 或 ISO 1101),即使 ISO 术语是“几何产品规格”。

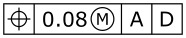

特征控制框 (FCF) 在矩形框中使用数字和符号,如下所示:

尽管 PC-DMIS 可以根据任何标准来验证几何公差,但是当根据以下特定标准编写公差时,可以最轻松地做到这一点:

ASME Y14.5 2009/2018

ASME Y14.5.1 2019

ISO 1101 : 2012/2017

ISO 5459 : 2011

ISO 5458 : 1998

ISO 14405-1 : 2010

ISO 17450-3 : 2016

ISO 2692 : 2014

ISO 1660 : 2017

术语备注:为简洁起见,我们将 ASME 标准组称为“ASME Y14.5”,将 ISO 标准组称为“ISO 1101”。

几何公差始终包含以下各项:

一个或多个公差特征

每个公差特征的公差区域

零个或多个基准特征。这些限制如何将公差特征优化到一个或多个公差区域中。

在评估几何公差时,您需要了解所有基本尺寸 (ASME Y14.5) 或理论上精确的尺寸 (ISO 1101)。这些是所有相关特征之间的标称值关系。这意味着所有特征都必须具有正确的标称值 (THEO)。如果标称值不正确,PC-DMIS 可能会错误地评估几何公差。

确保标称值正确的最简单方法是从 CAD 模型构造零件程序。

GD&T 的 ASME 和 ISO 标准系列是规格标准。几何公差是一种规格类型。这些标准定义规格(公差的含义),但没有告诉您如何验证零件是否符合其规格。

规格与理想信息相关。规格根据整个实际曲面定义。其中有无限个点,测量不确定性为零。

验证与非理想信息有关。验证根据测量点定义。这些是具有测量不确定性的有限点。选择数学选项时,您的目标是使验证数学产生的结果尽可能接近规格。换句话说,规格就是要测量的对象(简称“被测对象”),而测量值是规格的最佳近似值。有时,最佳验证数学与规格数学的差异很大。

由于规格与验证之间存在差异,因此基准和公差值通常成对出现。例如,既有实际基准又有测量基准,还有实际公差和测量公差:

规格使用有关实际曲面的理想信息来定义实际基准和实际公差值。

测量基准和测量公差值是基于测量数据的实际基准和公差值的近似值。

很遗憾,目前没有针对 GD&T 的验证标准,因此很难将用于评估统一规格的不同软件包进行有意义的比较。不同的软件包使用不同的算法来近似实际基准和公差值,因此其会获得不同的测量数据和不同的测量值。

例如,直线的实际直线度基于有关曲面的理想信息。测量直线度基于测量点。如果未测量实际高点和低点,则测量直线度可以小于实际直线度。或者,如果测量点的不确定性较大,则测量直线度可以大于实际直线度。

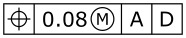

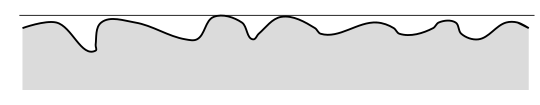

下图显示曲面的实际直线度。整个实际曲面横截面必须位于距离最小的两条平行直线之间。直线之间的距离是实际值。

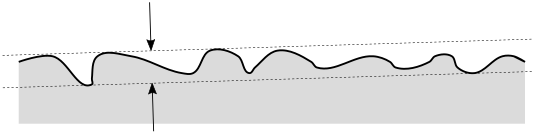

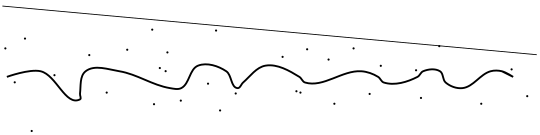

下图显示曲面的测量直线度。曲面横截面上的测量点必须位于两条平行线之间。直线之间的距离是测量值。细实线表示实际曲面(理想信息),而小点表示测量曲面点(非理想信息)。在这种情况下,测量点太少,因此测量值小于实际值。

对于规格,ISO 5459 : 2011 告诉我们,主基准平面定义为约束最小最大平面。此平面在材料外部。其至少接触一个高点,并将对低点的偏差最小化(在过滤曲面之后)

。

对于验证,如果我们密集地测量了点(很多点),并且测量不确定性远小于形状误差,那么在这种验证情况下,最好的算法是约束最小最大算法。该算法可确保我们的测量基准平面尽可能与指定基准平面匹配。另一方面,对于验证,如果我们的测量点具有比形状误差更大的测量不确定性(这很常见),那么我们可能应该使用简单(无约束)最小二乘算法。这是因为几乎所有测量形状误差实际上都是测量误差,因此接触高点将使基准平面偏离实际曲面。在这种情况下,简单最小二乘法是更好的选择。

以下是包含形状误差的主基准平面示例。ISO 5459 : 2011 指定的实际基准以细直线表示。

以下是主基准平面示例,其已由传感器测量,其中每个测量点的测量不确定性都很大。波浪实线表示实际曲面。如果使用规格算法(空隙过滤后约束最小最大),则测量数据与实际数据相差很远,如细直线所示。

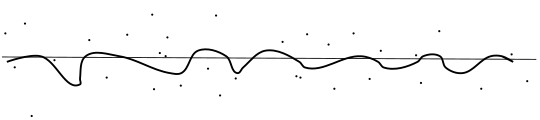

以下是具有相同测量点但使用简单(无约束)最小二乘法的相同主基准示例。此测量基准比实际基准好得多。

通常,在验证期间您可能需要使用与规格使用的算法不同的算法。因此,几何公差命令为您提供了数学选项,使您可以控制用于验证的算法。您可能会发现,很难选择最佳数学选项。真正确定您选择了最佳数学选项的唯一方法是仔细研究。

取几个代表制造过程可能产生的各种错误的实际零件。

密集测量具有很多横截面的所有零件,并使用测量不确定性远小于形状误差的设备。

选择与规格近似的数学类型。

以您期望在生产中实际测量零件的方式测量相同的零件。使用您计划使用的相同传感器和测量策略。

选择各种数学类型,然后比较这些数学类型与密集高精度测量的近似程度。这样,您就可以选择最接近规格的数学类型组合。

通常,最佳数学选项取决于测量不确定性和形状误差之间的比率。如果测量不确定性远大于形状误差,则无论如何您都无法使用传感器来测量实际形状误差,因此最好为基准和特征数学类型选择简单最小二乘法。另一方面,如果测量不确定性远小于形状误差,那么最好选择与规格近似的数学类型。

关于如何选择数学类型的讨论完全独立于传感器是否能够验证规格的问题。本文档不对这一复杂主题进行讨论。但是,至关重要的是,验证工程师必须选择足够准确的传感器和测量策略,并根据所选择的数学类型来验证规格。

考虑特征和公差特征之间存在差异。

考虑特征是表示控制曲面的测量曲面。您可以在测量例程中测量考虑特征。按照 ISO 1101 的语言,考虑特征是对真实整体特征的测量。使用几何公差命令时,可以为每个公差选择考虑特征。

公差特征是公差区域内的内容。公差特征有时是考虑特征曲面。有时,其是从考虑特征曲面派生而来的。例如,其可能是无关的实际配套包络 (ASME Y14.5) 或提取的中线 (ISO 1101) 的轴。有关更多信息,请参见“派生公差特征”。

几何公差的实际评估包括以下几个阶段:

考虑特征曲面和基准特征曲面测量

基准按优先级顺序计算

根据需要从考虑特征生成公差特征

每个公差特征在其公差区域内评估。这会受基准约束限制。

报告评估结果

在大多数情况下,您负责此评估过程的第 1 阶段。PC-DMIS 几何公差命令以符合 ASME Y14.5 或 ISO 1101 的方式处理其他阶段。

因为您要负责此评估过程的第 1 阶段,所以您必须足够密集地测量曲面并具有足够的横截面,以便测量基准和测量值能够非常近似于实际基准和实际值。这意味着您必须彻底了解测量设备的规格、优缺点以及制造过程可能产生的错误类型。

PC-DMIS 2020 R2 引入了几何公差命令。在此之前,PC-DMIS 具有一些 FCF 功能,这些功能支持较旧的标准,并且功能更为有限。

术语备注:本文档将旧功能称为“XactMeasure”。这是因为在先前版本的 PC-DMIS 中,特征控制框对话框的标题栏中包含文本“XactMeasure”。当前的几何公差命令包含文本“几何公差”。

本文档对过去实践进行了一些比较。其将 XactMeasure 的功能和行为与几何公差命令的功能和行为进行了比较。