Dans cette rubrique Masquer

Une spécification de position détermine dans quelle mesure le ou les éléments considérés peuvent dévier d'une position indiquée par rapport à aucune ou plusieurs références.

Pour cette tolérance géométrique, ces trois aspects fonctionnent ensemble :

Chaque élément considéré et chaque élément tolérancé obtenu

Chaque zone de tolérance

Les éléments de référence (le cas échéant)

Pour évaluer cette tolérance, PC-DMIS convertit chaque élément considéré en élément tolérancé. Vous trouverez une description de ceci dans « Dérivation de l'élément tolérancé ».

PC-DMIS optimise ensuite chaque élément tolérancé dans sa zone de tolérance respective. Le processus d'optimisation respecte les contraintes imposées par chaque référence. Avec plusieurs éléments considérés, le processus d'optimisation considère simultanément tous les éléments, afin que tous les éléments tolérancés soient ajustés en une fois à leurs zones de tolérance. Ce processus est similaire au gabarit physique, où toutes les goupilles de gabarit doit tenir en même temps dans les alésages de la pièce usinée.

Vous pouvez utiliser ces types d'éléments :

sphères, points 3D sans surface, cylindres, cercles, cônes, largeurs, logements, encoches, plans médians construits, droites médianes construites et points médians construits.

Les tolérances de position ASME autorisent aussi les droites BF construites 3D. Les tolérances de position ISO autorisent aussi les plans, les droites et les points de surface.

Les droites BF construites 3D, les sphères, les cylindres, les cercles, les cônes, les largeurs, les logements et les encoches ont un élément tolérancé différent des données de surface de l'élément considéré. Pour des informations, voir « Dérivation de l'élément tolérancé ».

Différentes formes de zones de tolérance sont autorisées pour divers types d'éléments. Pour des informations sur les types de commande d'élément faisant référence à divers types d'éléments, voir « Types d'élément avec et sans données de surface ».

Éléments considérés de type point

Quand l'élément considéré est de type point, la forme de la zone de tolérance peut être plane, diamétrale ou sphérique. Voici les éléments considérés de type point :

sphère ou point sans surface 3D

De gauche à droite, les images ci-dessous montrent les FCF avec une zone de tolérance plane, diamétrale et sphérique quand l'élément considéré est une sphère :

![]()

Les zones de tolérance planes et diamétrales sur des éléments considérés de type point ont besoin d'une orientation de zone de tolérance spécifiée, car l'élément n'a pas assez d'informations pour orienter correctement la zone. Dans ces cas, le bouton Orientation de la zone dans la boîte de dialogue Tolérance géométrique devient visible. Pour des informations sur comment utiliser ce bouton afin de changer l'orientation de la zone, voir « Orientation de la zone » dans la rubrique « Onglet Cadre de tolérance ».

Exemples

Si une tolérance de position contrôle le composant X de la position (zone de tolérance plane), le vecteur normal de surface de la zone de tolérance doit être X.

Si une tolérance de position contrôle les composants X et Y de la position (zone de tolérance diamétrale), le vecteur d'axe de la zone de tolérance doit être Z.

Éléments considérés axiaux

Quand l'élément considéré est axial, la zone de tolérance peut être plane, diamétrale, d'arc radial ou perpendiculaire à radial. Voici les éléments considérés axiaux :

cylindre, coupe transversale circulaire d'un cylindre, cône ou axe sans surface

Une zone de tolérance diamétrale est illustrée ci-dessous à l'aide du symbole de zone diamétrale.

![]()

Les zones planes, les zones d'arc radial et les zones perpendiculaires à radial n'utilisent aucun symbole de forme de zone de tolérance et sont illustrées ci-dessous.

Les zones de tolérance planes sur des éléments considérés axiaux ont besoin d'une orientation de zone de tolérance spécifiée, car l'élément n'a pas assez d'informations pour orienter correctement la zone. Dans ces cas, le bouton Orientation de la zone dans la boîte de dialogue Tolérance géométrique devient visible. Pour des informations sur comment utiliser ce bouton afin de changer l'orientation de la zone, voir « Orientation de la zone » dans la rubrique « Onglet Cadre de tolérance ». Ce bouton autorise aussi les utilisateurs à indiquer une zone d'arc radial ou perpendiculaire à radial.

Si une tolérance de position contrôle le composant X de la position, le vecteur normal de surface de la zone de tolérance doit être X.

Éléments considérés de type plan

Quand l'élément considéré est de type plan, la zone de tolérance est toujours plane et orientée parallèle aux surfaces nominales. Voici les éléments considérés de type plan :

plan, droite de surface, largeur, logement, encoche, point de surface ou point médian

Vous pouvez avoir plusieurs éléments considérés, mais ils doivent tous être du même type.

Faites preuve de précaution avec les logements et les encoches.

Vous devez uniquement les utiliser si vous savez déjà que la forme des éléments est satisfaisante. Si vous pensez que l'erreur de la forme fabriquée peut être importante, n'utilisez pas de commande de logement ou d'encoche. À la place, mesurez un scanning autour du périmètre de l'élément et calculez la tolérance de la forme, de l'orientation et de l'emplacement de l'élément à l'aide d'une tolérance de profil de droite.

Valeur réelle :

chaque élément considéré a sa propre valeur réelle. Il s'agit de la taille de la plus petite zone de tolérance contenant l'élément tolérancé réel. La zone est nominalement orientée et située par rapport à chaque référence réelle, avec quelques exceptions détaillées dans « Comment PC-DMIS résout des références ». Quand la tolérance de position contient plusieurs éléments considérés et que le cadre de référence n'est pas entière contraint, une procédure d'optimisation doit si possible ajuster simultanément tous les éléments tolérancés dans les zones de tolérance respectives.

Valeur mesurée :

chaque élément considéré a sa propre valeur mesurée. Il s'agit de la taille de la plus petite zone de tolérance contenant l'élément tolérancé mesuré. La zone est nominalement orientée et située par rapport à chaque référence mesurée, avec quelques exceptions détaillées dans « Comment PC-DMIS résout des références ». Quand la tolérance de position contient plusieurs éléments considérés et que le cadre de référence n'est pas entière contraint, la procédure d'optimisation de PC-DMIS ajuste simultanément tous les éléments tolérancés dans leurs zones de tolérance respectives de façon proportionnelle, ce qui garantit que tous les éléments tolérancés tiendront si possible dans leurs zones de tolérance respectives.

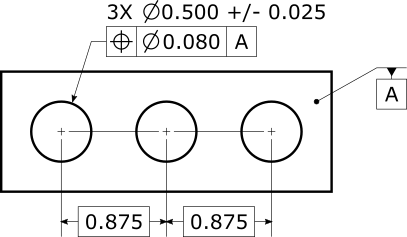

Imaginez que vous avez cette spécification de position :

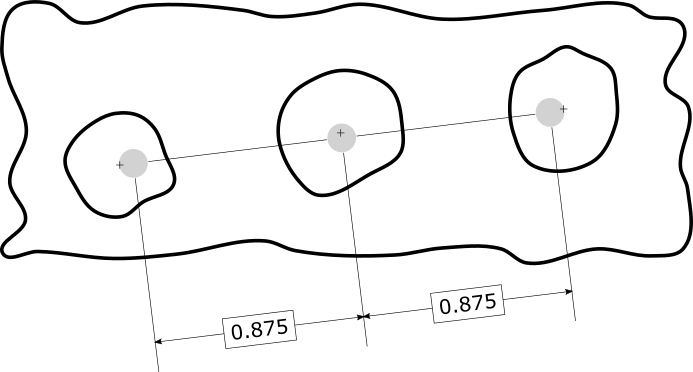

Avec la spécification ci-dessus, la valeur réelle ressemble à ce qui suit :

La surface réelle de la pièce utilise la ligne continue, les éléments tolérancés réels sont les petites croix, et les plus petites zones de tolérance renfermant les élément tolérancés réels sont visibles dans les zones ombrées. Les zones de tolérance sont nominalement situées et orientées l'une par rapport à l'autre et par rapport à la référence.

Les éléments considérés doivent avoir un emplacement nominal et une orientation nominale par rapport à chaque élément de référence.

Tous les éléments d'entrée (considérés et de référence) doivent avoir les valeurs nominales indiquées correctes. De cette façon, les valeurs mesurées sont calculées correctement et la commande de tolérance identifie aussi correctement les degrés optimisables de liberté.

Pour une zone plane sur des éléments axiaux, le cadre de référence doit entièrement contraindre l'orientation de la zone de tolérance. La normale à la surface de la zone de tolérance plane doit être perpendiculaire au vecteur d'axe de chaque élément considéré.

Pour les zones de tolérance d'arc radial et perpendiculaires à radial sur des éléments axiaux, suivez ces exigences :

Le cadre de référence doit définir une origine polaire et un axe polaire précis.

Les éléments axiaux doivent être nominalement parallèles à l'axe polaire.

Quand l'élément considéré est un cylindre, sphère ou une largeur, les tolérances de position permettent à un modificateur au maximum de matière  d'indiquer que la spécification est à la condition au maximum de matière (MMC). Elles autorisent aussi un modificateur au minimum de matière

d'indiquer que la spécification est à la condition au maximum de matière (MMC). Elles autorisent aussi un modificateur au minimum de matière  d'indiquer que la spécification est à la condition au minimum de matière (LMC). Comme la taille de l'enveloppe de forme parfaite (ou la taille de l'enveloppe au minimum de matière pour LMC) dévie de MMC (ou LMC), une tolérance supplémentaire ou tolérance « bonus » est ajoutée à la tolérance dans le cadre de contrôle d'éléments, ce qui donne une tolérance totale. Pour plus d'informations sur cette tolérance bonus, voir « Évaluation de la taille avec la commande de tolérance géométrique ».".

d'indiquer que la spécification est à la condition au minimum de matière (LMC). Comme la taille de l'enveloppe de forme parfaite (ou la taille de l'enveloppe au minimum de matière pour LMC) dévie de MMC (ou LMC), une tolérance supplémentaire ou tolérance « bonus » est ajoutée à la tolérance dans le cadre de contrôle d'éléments, ce qui donne une tolérance totale. Pour plus d'informations sur cette tolérance bonus, voir « Évaluation de la taille avec la commande de tolérance géométrique ».".

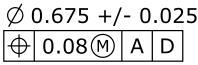

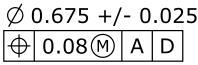

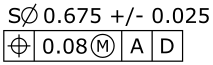

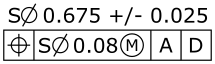

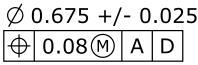

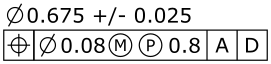

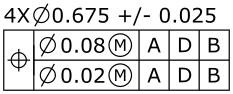

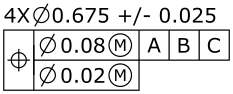

Cet exemple est en pouces. Imaginez un alésage cylindrique avec une tolérance de position de 0,08 à MMC, comme illustré ici :

![]()

La tolérance de taille est de 0,675 plus ou moins 0,025, ce qui signifie que la plage de tailles acceptables est comprise entre 0,650 et 0,700. La condition au maximum de matière est alors de 0,650. Si la taille de l'enveloppe de forme parfaite est de 0,661, la tolérance bonus est 0,011 et la tolérance totale est 0,091.

Quand l'élément considéré est un cylindre automatique, vous pouvez utiliser un modificateur de zone projetée  . L'axe de l'élément mesuré est alors projeté (extrapolé) comme décrit dans « Dérivation de l'élément tolérancé ».

. L'axe de l'élément mesuré est alors projeté (extrapolé) comme décrit dans « Dérivation de l'élément tolérancé ».

Quand l'élément considéré a des données de surface et que l'élément tolérancé diffère des données de surface de l'élément considéré (sphères, cônes, cylindres, cercles et largeurs), le type mathématique de l'élément détermine comment calculer l'élément tolérancé à partir des données de surface de l'élément considéré. Pour des informations, voir « Dérivation de l'élément tolérancé ».

Quand au moins un élément de référence a des données de surface, le type mathématique de référence détermine comment calculer les références mesurées à partir des données de surface des éléments de référence. Pour plus d'informations, voir « Comment PC-DMIS résout et utilise des références ».

Les logements peuvent être considérés en longueur ou en largeur, comme décrit dans « Logements en longueur et en largeur ».

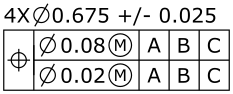

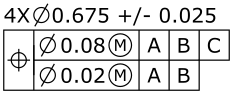

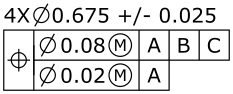

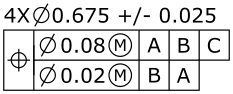

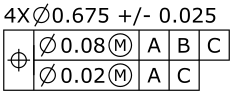

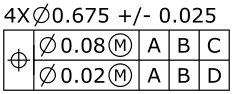

Une tolérance de position avec plusieurs segments est appelée « position composite ». Les tolérances de position composite sont généralement indiquées dans un modèle d'éléments. Le premier segment (supérieur) d'une position composite est identique à une position de segment, comme décrit dans les sections antérieures de cette page. Tous les segments inférieurs d'une position composite sont légèrement différents. En effet, les zones de tolérance du modèle ont une translation déverrouillée, comparées au cadre de tolérance. Les zones de tolérance restent toutefois nominalement situées et orientées l'une par rapport à l'autre.

Les cadres de tolérance pour les segments inférieurs d'une position composite obéissent à ces règles :

Chaque cadre de référence doit uniquement utiliser les mêmes références que celui ci-dessus.

Les références doivent être dans le même ordre.

Les références doivent avoir les mêmes modificateurs.

Un segment inférieur peut avoir moins de références que celui ci-dessus.

Imaginez que le segment supérieur a les références ABC. Le segment inférieur peut alors ne renvoyer à aucune référence, à la référence A, aux références AB ou aux références ABC. Il ne peut en revanche pas renvoyer aux références BA, AC ou ABD.

Voici quelques exemples de tolérances de position composite autorisées :

Voici quelques exemples de tolérances de position composite non autorisées :

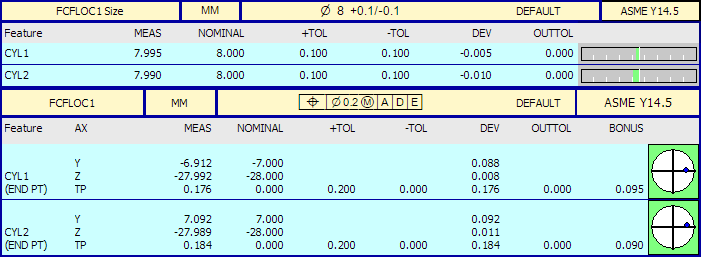

Ci-après un exemple de rapport pour une tolérance de position de deux cylindres. La tolérance de la taille des cylindres se trouve dans l'étiquette supérieure, la position de la zone diamétrale dans l'étiquette inférieure. L'étiquette inférieure inclut des informations pour les positions YZ des cylindres dans le cadre optimisé (pas dans l'alignement actuel).

Dans l'étiquette inférieure de l'illustration ci-dessus, les lignes Y, Z et TP pour CYL1 et CYL2 résument l'évaluation de position pour chaque élément considéré. La ligne du bas de chaque, intitulée TP, est identique à tous les rapports pour d'autres tolérances géométriques. Pour CYL2, la ligne TP inclut la tolérance 0,200, le bonus 0,090 et la valeur mesurée 0,184.

Dans l'étiquette inférieure du rapport exemple ci-dessus, il existe seulement trois lignes pour chaque élément (Y, Z et TP). Pour vos rapports, la colonne d'axe (AX) pour les éléments peut combiner plusieurs lignes intitulées X, Y, Z, PR, PA et TP. Quand les lignes X, Y, Z, PR et PA sont présentes, elles apportent plus d'informations, comme décrit ci-après.

Les lignes Y et Z pour CYL1 et CYL2 apportent plus d'informations sur l'évaluation de position. Ces lignes sont pensées pour fournir une représentation simplifiée de l'écart d'un élément par rapport au cas idéal.

La colonne NOMINAL dans les lignes d'informations supplémentaires montre le point de départ nominal de l'élément en question.

La colonne DEV de ces lignes montre le pire vecteur d'écart parmi tous les points de l'élément tolérancé.

La colonne MEAS de ces lignes est la somme des colonnes NOMINAL et DEV. En d'autres termes, elle indique le pire point de l'élément tolérancé après une projection le plus près possible du point de départ nominal, tout en conservant le pire vecteur d'écart.

Sous le nom de l'élément, le rapport indique quelle extrémité ou quel niveau du cylindre était le pire. Par exemple, il peut indiquer « (START PT) », « (END PT) » ou « LEVEL#3 ».

La représentation est simplifiée car, comme décrit dans Dérivation de l'élément tolérancé, la plupart des types d'éléments comptent plus d'un point dans l'élément tolérancé. Par exemple, les cylindres ont généralement au moins deux points dans l'élément tolérancé, à savoir le point de départ mesuré et le point de fin mesuré. En revanche, dans certains cas les cylindres ISO ont plusieurs points dans l'élément tolérancé, un pour chaque coupe transversale mesurée.

Si vous activez l'analyse textuelle ou l'analyse graphique, vous pouvez voir tous les points dans l'élément tolérancé, ainsi que les écarts respectifs. Les lignes d'informations supplémentaires dans le rapport incluent une colonne MEAS qui n'est pas forcément visible dans l'analyse textuelle, car les informations supplémentaires ont été simplifiées afin de montrer l'écart par rapport au point de départ nominal.