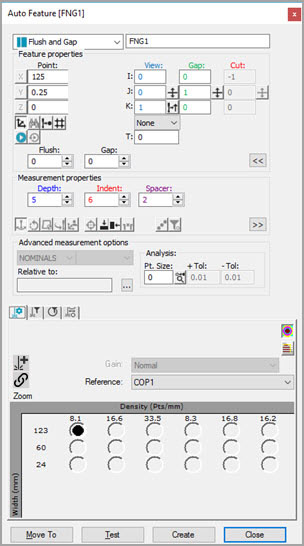

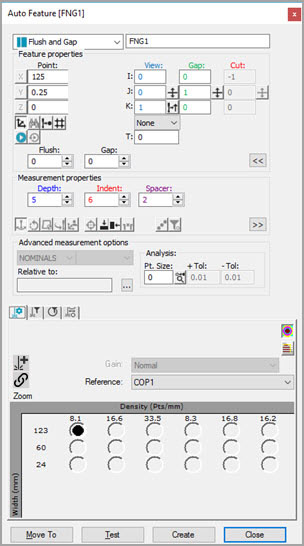

自动特征对话框 - 间隙面差

间隙面差测量两个匹配钣金件之间的高度差(面差)和两个匹配钣金件之间的距离(间隙)。

要使用激光传感器测量平度和间隙,请访问自动特征对话框,同时选择间隙面差。该对话框会自动展开展开的薄壁件选项区域。此区域提供主和量器点的 XYZ 位置框和 IJK 矢量框。请遵循以下其中一个程序。

有CAD数据

加载CAD模型。

点击主面。

点击标准面。

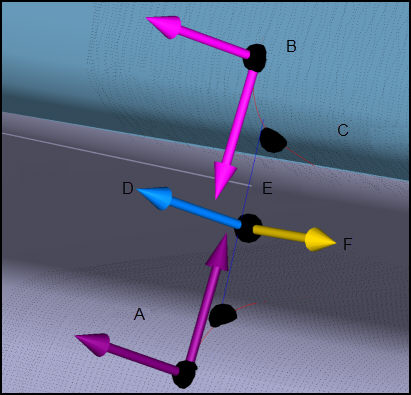

A - 主

B - 量器

C - CAD 学习曲线

D - 视图矢量

E - 深度线

F - 切矢量

这些点必须在“平滑的”参考曲面上而不是曲线上,PC-DMIS 会在此“平滑的”参考曲面上设置平面计算平度。

PC-DMIS 学习理论平度。

PC-DMIS 学习 CAD 模型中的曲线。

PC-DMIS 学习间距主和量器侧的点坐标和矢量。

PC-DMIS 应用定义的深度值,穿出曲线后,PC-DMIS 会按指定深度计算理论间距。

PC-DMIS 也会计算切矢量(沿轨道)和间距方向(与轨道交叉)。

设置缩进和间距值,使其只包括平曲面上的点,而不包括弯曲部分的点。

根据需要设置其他参数。见“间隙面差特定参数”。

在测头工具箱选项卡中输入必要的信息。循环浏览激光扫描、激光筛选与激光剪裁属性选项卡来输入信息。

若需要,可单击测试按钮来测试特征。

警告:执行此操作时,测量机将移动。为避免受伤,请远离测量机。为避免硬件损坏,请以较低速度运行测量机。

单击创建按钮,接着关闭。

间隙面差CAD选择功能

定义或重新定义测量例程时,常需在选择的曲面上的第一个 CAD 点上重新单击。

“图形显示”窗口中所单击的第一个点而非主侧点和边矢量,现已显示为在选择的点中置中的黑色圆形,选择的曲面会突出显示。

有时会发现主侧点位于错误的曲面界限位置中,则需再单击选择的点。以下描述了完成此操作的两种方法:

如果所需主面点位于突出显示曲面的边界上,那么只需在曲面上非常靠近边界处重新点击一个点。

如果所需主面点不在突出显示的曲面上,则点击画出的圆区域将重置界面。PC-DMIS将准备好重新采第一个点。为了帮助重新定义新曲面选择,先前曲面将保持突出显示。见下图。

间隙面差 CAD 选择功能示例

无CAD数据

使用“图形显示”窗口的激光选项卡,将测量机移至缝宽位置。

单击从位置读取点按钮。

手动键入所有 XYZ 和 IJK 理论值。其中包含间隙面差点、视矢量、Gap Dir(间距方向)、Master Pnt(主点)、Gauge Pnt(量器点)、Master Vec(主矢量)及 Gauge Vec(量器矢量)。

请注意,更改一些参数时,无需拥有任何 CAD 数据,PC-DMIS 会自动调整一些参数值。如需信息,请参见“自动调整平度和间距值”。

设置缩进和间距值,使其只包括平曲面上的点,而不包括弯曲部分的点。

根据需要设置其他参数。请参见“间隙面差的特定参数”。

在测头工具箱选项卡中输入必要的信息。循环浏览激光扫描、激光筛选与激光剪裁属性选项卡来输入信息。

若需要,可单击测试按钮来测试特征。

警告:执行此操作时,测量机将移动。为避免受伤,请远离测量机。为避免硬件损坏,请以较低速度运行测量机。

单击创建按钮,接着关闭。

更多信息: