Masquer

MasquerDans cette rubrique  Masquer

Masquer

Valeurs nominales personnalisées

Logements en tant que références

Références en tant qu'alignement et références en tant que gabarit

Exemple 1 : plan | cercle | cadre de tolérance de cercle

Exemple 2 : plan | cercle | cadre de tolérance de largeur

Zones de tolérance projetées sur des cylindres non auto

Modificateurs matériels de références sur des tolérances d'orientation

Tolérances de profil avec OPTIMIZED_FIT

Formes inhabituelles de zones de tolérance sur des sphères

Types d'éléments non pris en charge

Taille de limite matérielle spécifiée sur la référence ISO

Zones axiales / radiales pour le battement circulaire

Symétrie et concentricité sous ASME

Orientation de la zone non valide

Droites Best Fit (BF) construites 3D

Droites Best Fit avec recompensation (BFRE) construites 3D

Migration de tolérances simultanées

Profil simultané des tolérances d'une droite référençant un plan de travail

PC-DMIS 2020 R2 introduit le concept de commande de tolérance géométrique. Cette commande remplace la commande XactMeasure fournie dans les versions antérieures. Quand vous ouvrez une routine de mesure d'une version antérieure à PC-DMIS 2020 R2, les tolérances XactMeasure n'existent plus et PC-DMIS tente de migrer les commandes FCF (cadre de contrôle d'élément) héritées vers les commandes de tolérance géométrique équivalentes.

Avant la migration, quand vous ouvrez votre routine dans cette version de PC-DMIS, le logiciel crée une sauvegarde de votre routine de mesure dans ce dossier :

C:\Users\Public\Documents\Hexagon\PC-DMIS\2023.2\MigrationBackup

N'ouvrez jamais cette routine depuis son emplacement de sauvegarde. Pour utiliser la routine sauvegardée, copiez-la d'abord dans un autre dossier.

Si vous cliquez sur le bouton Annuler dans le rapport de migration, PC-DMIS ignore la routine de mesure migrée et restaure automatiquement la version originale.

Vous pouvez contrôler si PC-DMIS crée ou non une sauvegarde de la routine de mesure avec le réglage MigrationBackup de l'éditeur de réglages. Ce réglage est par défaut défini à True. Si vous le définissez à False, PC-DMIS vous présente toujours un rapport de migration, mais il ne crée pas de sauvegarde de la routine de mesure. Par conséquent, PC-DMIS n'affiche pas l'option Annuler dans le rapport de migration car aucune sauvegarde n'est disponible pour réaliser une restauration.

Pour des détails sur le réglage MigrationBackup, voir la rubrique « MigrationBackup » dans la section « FileMan » de la documentation de l'éditeur de réglages PC-DMIS.

La migration est principalement automatique mais dans certains cas, vous devez personnaliser la migration à vos besoins. Vous pouvez utiliser des options pour déterminer comment se déroule la migration. Nous suggérons le flux de travail suivant pour migrer vos routines de mesure PC-DMIS depuis une version antérieure :

Veillez à ce que les valeurs nominales de tous les éléments dans vos routines de mesure sont correctes.

Sauvegardez vos anciennes routines de mesure à un emplacement sécurisé et ne les ouvrez jamais avec 2020 R2 ou ultérieur.

Faites une copie de vos routines de mesure sauvegardées dans un dossier où faire des essais.

Ouvrez les copies de test de vos routines de mesure dans cette version de PC-DMIS.

Observez attentivement les résultats de la migration. Vérifiez que la migration a abouti comme souhaité et que les nouvelles valeurs mesurées répondent à vos besoins.

Dans de rares cas, une migration peut ne pas fonctionner dans un petit nombre d'endroits. Dans ces cas, modifiez manuellement ces endroits dans votre programme afin de mettre à jour les commandes.

Dans de rares cas, les types mathématiques migrés peuvent ne pas fonctionner dans un grand nombre d'endroits. Si ceci se produit, ajustez vos options de migration, faites de nouvelles copies à partir de vos routines de mesure sauvegardées et placez ces copies dans le dossier de test. Ouvrez ensuite ces nouvelles copies avec cette version.

Répétez ce flux de travail jusqu'à ce que toutes vos routines de mesure marchent pour vous.

Quand PC-DMIS détecte des problèmes lors de la migration, l'outil de migration génère un rapport dans une boîte de dialogue Rapport de migration. Le rapport de migration ressemble à ce qui suit :

La plupart des rapports de migration sont plus simple que l'exemple dans l'image ci-dessus. Dans cette image, le rapport inclut ces informations principales :

PC-DMIS a remplacé une zone de tolérance par une zone de tolérance sphérique. Ceci est expliqué dans « Formes inhabituelles de zones de tolérance sur des sphères ».

PC-DMIS a ignoré plusieurs tolérances avec des valeurs nominales personnalisées. Ceci est expliqué dans « Valeurs nominales personnalisées ».

PC-DMIS a détecté que PLN2 n'est pas normalement perpendiculaire à la première donnée référencée dans FCFPERP1. Ceci est expliqué ci-dessous, dans « Valeurs nominales implicites ».

La commande de tolérance géométrique se comporte différemment de la commande XactMeasure de diverses façons. Certaines de ces différences sont particulièrement manifestes lors de la migration :

La commande XactMeasure a des dimensions distinctes pour la concentricité et la coaxialité, ainsi que des symboles visuels différents. Ceci suppose ces problèmes :

ASME Y14.5 ne fait aucune distinction entre concentricité et coaxialité. Toutes ces tolérances sont de concentricité.

ISO 1101 utilise le même symbole de concentricité pour la concentricité et la coaxialité.

Le symbole XactMeasure pour la coaxialité ne figure dans aucun standard.

La signification du symbole de concentricité est claire pour ASME ou ISO quand vous connaissez le type de l'élément considéré. Il est donc inutile d'avoir des dimensions distinctes pour la concentricité et la coaxialité.

Toutes les dimensions de coaxialité et de concentricité XactMeasure sont donc migrées vers la commande de tolérance géométrique à l'aide du symbole de concentricité.

Dans certains cas, la commande XactMeasure autorisait vos éléments considérés et/ou éléments de référence à avoir des valeurs nominales incorrectes. Il s'agissait de perpendicularité, parallélisme, symétrie, concentricité, coaxialité, battement circulaire et battement total. Ces cas peuvent être considérés des « valeurs nominales implicites », où la commande XactMeasure supposait qu'elle connaissait la relation nominale correcte entre les éléments considérés et les éléments de référence. La commande de tolérance géométrique ne fait pas cette supposition. Elle requiert que tous les éléments aient des valeurs nominales correctes. Après la migration, si les éléments ont des valeurs nominales incorrectes et que la commande de tolérance géométrique peut détecter ce problème, elle génère une erreur.

Imaginez par exemple que vous avez une tolérance de perpendicularité avec un élément considéré plat et une référence plane. L'angle nominal entre le plan considéré et le plan de référence est de 89,3°. XactMeasure suppose que l'angle nominal est en fait de 90° et génère une valeur mesurée avec cette supposition.

La commande de tolérance géométrique requiert que tous les éléments aient des valeurs nominales correctes. Il prend donc l'angle nominal de 89,3° à la valeur nominale. La tolérance de perpendicularité génère un message d'erreur après la migration, indiquant qu'il n'est pas logique d'avoir une tolérance de perpendicularité sur des éléments qui ne sont pas nominalement perpendiculaires entre eux.

Ce message signale que vous devez décider si l'angle nominale de 89,3° est correct ou non :

Si la valeur 89,3° est correcte et correspond au dessin (ou fichier CAD), ce dernier est incorrect et doit être corrigé, car il n'est pas logique d'avoir une tolérance de perpendicularité sur des éléments qui ne sont pas nominalement perpendiculaires entre eux.

Si la valeur 89,3° est incorrecte selon le dessin (ou fichier CAD), les valeurs nominales de l'élément sont incorrectes et vous devez les corriger.

Pour l'angularité et la position, la commande XactMeasure permettait de personnaliser les valeurs nominales de l'élément considéré. L'angularité vous permettait d'entrer un angle nominal entre l'élément et la référence primaire. La position vous permettait d'entrer le barycentre XYZ de l'élément et la taille nominale de l'élément. Après coup, nous n'aurions jamais dû ajouter cette fonctionnalité, car elle laissait les utilisateurs avoir des éléments avec des valeurs nominales incorrectes. La commande de tolérance géométrique requiert que tous les éléments aient des valeurs nominales correctes et ne vous permet pas de personnaliser les valeurs nominales des éléments. Après la migration, PC-DMIS ignore les valeurs nominales personnalisées et se sert des valeurs nominales des éléments. Si vous avez personnalisé vos valeurs nominales d'éléments, ceci est détecté lors de la migration et un message d'avertissement apparaît dans le rapport de migration.

La commande de tolérance géométrique accepte les éléments de référence de logements et d'encoches et les interprète comme des largeurs 2D sans données de surface. Pour plus d'informations, voir « Logements et encoches de référence ». En revanche, la commande XactMeasure traitait les éléments de référence de logements et d'encoches comme des cercles 2D sans données de surface. Il était alors plus difficile d'utiliser XactMeasure tout en respectant les standards.

Quand vous migrez une routine avec un logement ou une encoche comme référence, la valeur mesurée de la tolérance change car PC-DMIS interprète autrement l'élément de référence.

Faites preuve de précaution avec les logements et les encoches de référence.

Vous devez uniquement les utiliser si vous savez déjà que la forme des éléments est satisfaisante. Si vous pensez que l'erreur de la forme fabriquée peut être importante, n'utilisez pas de commande de logement ou d'encoche. À la place, mesurez un scanning autour du périmètre de l'élément et calculez la tolérance de la forme, de l'orientation et de l'emplacement de l'élément à l'aide d'une tolérance de profil de droite.

Si vous devez indiquer l'élément comme une référence, au lieu d'un logement ou d'une encoche, utilisez une largeur 2D ou 3D (avec des données de surface).

Comme expliqué dans « Comment PC-DMIS résout et utilise des références », la commande XactMeasure utilisait les concepts d'alignement de PC-DMIS pour résoudre des cadres de tolérance tels que niveau, rotation et origine. En revanche, la commande de tolérance géométrique se sert des concepts de gabarit pour résoudre les cadres de tolérance. Ceci permet à PC-DMIS de résoudre des cadres de tolérance inhabituels ne tenant pas dans la structure niveau-rotation-origine. Il est aussi plus facile de respecter les standards quand la structure niveau-rotation-origine est une correspondance imparfaite pour les standards en question.

Vous devez parfois être conscient des différences de résultats pour comprendre pourquoi la commande XactMeasure donnait des résultats différents de la commande de tolérance géométrique.

Voici quelques exemples :

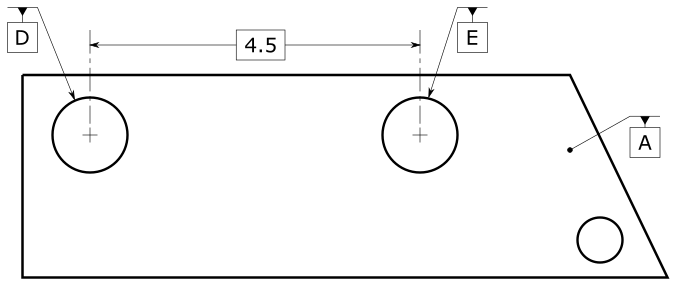

Un cadre de référence fréquent est le plan de référence primaire, suivi d'un cercle de référence secondaire, puis d'un cercle de référence tertiaire. Voici une illustration d'une spécification dans laquelle le plan de référence primaire est A, le cercle de référence secondaire est D et le cercle de référence tertiaire est E :

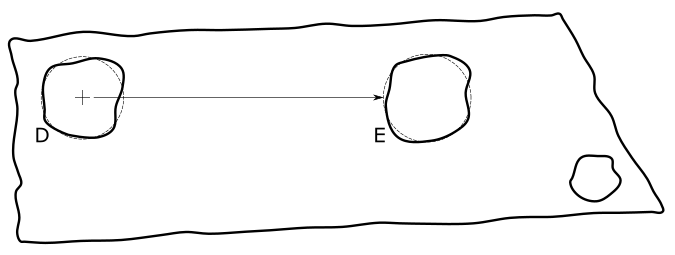

XactMeasure nivelle d'abord au plan de référence primaire. Il définit ensuite l'origine sur le cercle de référence secondaire. Enfin, il pivote vers la droite entre les cercles secondaire et tertiaire. Voici une illustration du comportement de XactMeasure avec un type mathématique moindres carrés :

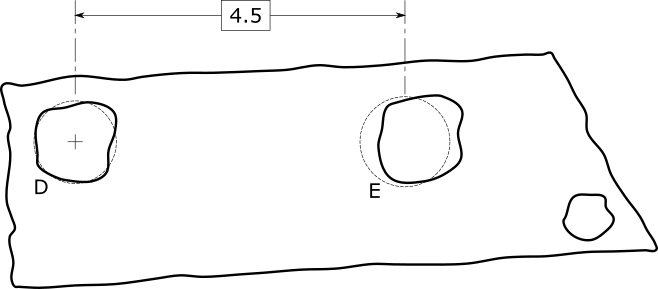

La commande de tolérance géométrique avec ASME et sans modificateurs de référence (ou avec ISO et une référence tertiaire avec un modificateur [DF]) obtient un cadre de tolérance légèrement différent. Le plan de référence primaire est d'abord ajusté. Un simulateur de plan de référence primaire et un invariant plat sont obtenus. Le cercle de référence secondaire est ensuite ajusté et orienté vers le plan de référence primaire. Un simulateur de cylindre de référence secondaire et un invariant rotationnel sont obtenus. Enfin, le cercle de référence tertiaire est ajusté, orienté et placé selon les références de priorité plus élevée.

Le cercle de référence tertiaire est éloigné de la distance nominale du cercle de référence secondaire. L'angle de rotation du cadre de tolérance est donc différent de XactMeasure, même si les éléments utilisent tous un type mathématique moindres carrés et que l'option mathématique de la tolérance géométrique est LSQ.

Voici une illustration du comportement de la commande de tolérance géométrique ASME sans modificateurs de référence (ou avec ISO et un modificateur [DF] tertiaire), qui montre un angle de rotation légèrement différent :

Si la spécification est ASME et la référence tertiaire a un modificateur de translation, ou si la spécification est ISO sans modificateur [DF], la distance entre les références secondaire et tertiaire est déverrouillée. Ceci signifie que XactMeasure et la commande de tolérance géométrique obtiennent le même cadre de tolérance quand les éléments utilisent tous un type mathématique moindres carrés et que l'option mathématique de la commande de tolérance géométrique est LSQ.

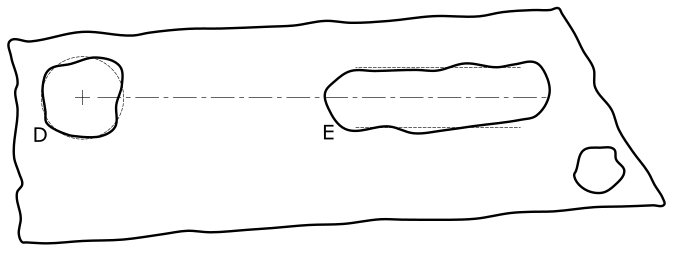

Un autre cadre de référence fréquent est le plan de référence primaire, suivi d'un cercle de référence secondaire, puis d'une largeur de référence tertiaire. Voici une illustration d'une spécification dans laquelle le plan de référence primaire est A, le cercle de référence secondaire est D et la largeur de référence tertiaire est E :

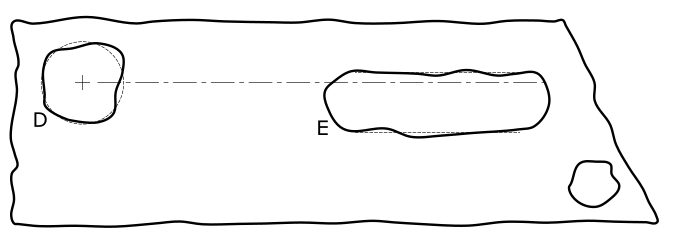

XactMeasure nivelle d'abord au plan de référence primaire, puis définit l'origine sur le cercle de référence secondaire, avant de pivoter le vecteur MEAS de la largeur tertiaire vers le vecteur THEO de la largeur tertiaire. Voici une illustration du comportement de XactMeasure avec un type mathématique moindres carrés :

La commande de tolérance géométrique avec ASME et sans modificateurs de référence (ou avec ISO et une référence tertiaire avec un modificateur [DF]) obtient un cadre de tolérance légèrement différent. Le plan de référence primaire est d'abord ajusté. Un simulateur de plan de référence primaire et un invariant plat sont obtenus. Le cercle de référence secondaire est ensuite ajusté et orienté vers le plan de référence primaire. Un simulateur de cylindre de référence secondaire et un invariant rotationnel sont obtenus. Enfin, la largeur de référence tertiaire est ajustée, orientée et placée selon les références de priorité plus élevée.

Le plan central de la largeur de référence tertiaire est coplanaire avec le cercle de référence secondaire. L'angle de rotation du cadre de tolérance est donc différent de XactMeasure, même si les éléments utilisent tous un type mathématique moindres carrés et que l'option mathématique de la tolérance géométrique est LSQ.

Voici une illustration du comportement de la commande de tolérance géométrique ASME sans modificateurs de référence (ou avec ISO et un modificateur [DF] tertiaire) qui montre un angle de rotation légèrement différent :

Si la spécification est ASME et la référence tertiaire a un modificateur de translation, ou si la spécification est ISO sans modificateur [DF], la distance verticale entre les références secondaire et tertiaire est déverrouillée. Ceci signifie que XactMeasure et la commande de tolérance géométrique obtiennent le même cadre de tolérance quand les éléments utilisent tous un type mathématique moindres carrés et que l'option mathématique de la commande de tolérance géométrique est LSQ.

Ces exemples montrent des cadres de tolérance dans lesquels il est assez difficile de respecter le standard ASME, avec des dimensions XactMeasure (ou héritées) quand la référence tertiaire n'a pas de modificateur de translation. En d'autres termes, les concepts de niveau-rotation-origine ont compliqué l'utilisation de XactMeasure. Dans ces cas, vous deviez effectuer avec précaution un best fit d'une référence tertiaire par rapport aux données de surface, en conservant les distances nominales et les orientations correctes par rapport aux références de priorité plus élevée. Ce processus est difficile pour la plupart des utilisateurs.

Ces deux exemples caractérisent les problèmes pouvant se produire quand vous comparez des cadres de tolérance XactMeasure et un cadre de référence de commande de tolérance géométrique migrée. Si vous rencontrez ce genre de problème lors de la migration, vous devez décider si le comportement de XactMeasure ou celui de la tolérance géométrique est correct pour votre application :

Si le comportement de XactMeasure est correct, le dessin est d'une certaine façon incorrecte car il a besoin d'un modificateur de translation ou d'un autre changement. Nous vous conseillons dans ce cas de changer le dessin et d'ajuster la commande de tolérance géométrique afin d'avoir le modificateur de translation ou le changement requis.

Par ailleurs, si la commande de tolérance géométrique est correcte mais pas le comportement de XactMeasure, vous avez mal utilisé la commande XactMeasure pour le standard choisi, car XactMeasure n'a pas pris la responsabilité d'interpréter le standard. Ceci diffère de la commande de tolérance géométrique, qui prend la responsabilité d'interpréter les standards pour la plupart des phases d'évaluation de tolérances géométriques. Pour plus d'informations, voir « Introduction aux tolérances géométriques et aux cadres de contrôle d'éléments » et « Structuration de votre routine de mesure pour des tolérances géométriques » dans ce chapitre.

Les zones de tolérance projetées sont uniquement autorisées sur des cylindres non automatiques. Une zone de tolérance projetée doit en effet commencer à l'extrémité nominale du cylindre. Les cylindres mesurés et les cylindres construits ne placent généralement pas le point de départ nominal à l'extrémité nominale. Si vous avez une zone de tolérance projetée sur un élément et que celui-ci n'est pas un cylindre automatique, vous devez le changer pour un cylindre automatique. Sinon, le rapport de migration indique que les zones de tolérances projetées sont uniquement autorisées sur des cylindres automatiques, et la commande de tolérance géométrique affiche un message d'erreur indiquant que le type d'élément n'est pas valide.

Les trois tolérances d'orientation sont perpendicularité, parallélisme et angularité. Le standard ASME Y14.5 ne définit pas ces tolérances d'orientation quand il y a un modificateur matériel sur une référence. La famille de standards ISO 1101 est également incomplète en termes de tolérances d'orientation avec des références qui ont un modificateur matériel. La commande de tolérance géométrique n'autorise donc pas les modificateurs matériels de référence sur des tolérances d'orientation. Si vous avez un modificateur matériel sur une tolérance d'orientation dans XactMeasure, un avertissement apparaît lors de la migration dans le rapport de migration qui indique que ce modificateur matériel sur la référence a été supprimé.

La commande XactMeasure autorisait les tolérances de profil sans références à avoir un type mathématique OPTIMIZED_FIT. Ce type mathématique a été amélioré et remplacé par le nouveau type mathématique min max de zone de tolérance dans la commande de tolérance géométrique. Le type mathématique OPTIMIZED_FIT migre vers le type mathématique de zone de tolérance min max (le type mathématique PAR DÉFAUT). Le rapport de migration vous permet aussi de savoir que le type mathématique de zone de tolérance a été migré vers PAR DÉFAUT.

Pour des tolérances de position sur des sphères et des points 3D sans surface, la commande XactMeasure autorisait ces zones : diamétrales, arc radial et perpendiculaire à radial. Malheureusement, sur les zones diamétrales, XactMeasure ne vous permettait pas d'en indiquer la direction. La commande de tolérance géométrique ne prend pas en charge les zones arc radial ou perpendiculaire à radial sur des sphères et des points 3D sans surface. Dans ces cas, après la migration vers la commande de tolérance géométrique, la zone de tolérance est convertie en forme de zone sphérique, et un message s'affiche dans le rapport de migration en informe.

XactMeasure prenait en charge des types d'éléments que la commande de tolérance géométrique ne prend pas en charge. En effet, la commande de tolérance géométrique a du mal à gérer chaque type d'élément d'une façon optimale. Quand un type d'élément n'est pas vraiment justifié dans une tolérance, il n'est pas autorisé. En revanche, XactMeasure traitait tous les mêmes types d'éléments de la même façon. Par exemple, XactMeasure traitait les points de surface et les points d'intersection de la même façon, même s'ils sont fondamentalement différents et doivent être traités différemment. Si vous avez des tolérances XactMeasure sur un type d'élément non pris en charge, après migration, la commande de tolérance géométrique montre un message d'erreur indiquant que l'élément n'est pas pris en charge.

La boîte de dialogue de tolérance géométrique accepte uniquement des éléments adaptés au type de tolérance. Si vous ouvrez la boîte de dialogue pour une tolérance géométrique qui possède un ou plusieurs éléments non pris en charge, ces derniers sont supprimés de la commande de tolérance géométrique. À ce point, vous pouvez rajouter des éléments adaptés au type de tolérance.

Une impression faisant parfois référence à ASME Y14.5 indique la position sur un plan. Ceci n'est toutefois pas autorisé par le standard. Après la migration, la tolérance de position échoue et affiche un message d'erreur. Pour résoudre ceci, vous devez certainement changer la tolérance de position pour en faire une tolérance de profil car celle-ci est autorisée par ASME Y14.5. Nous vous recommandons de créer une nouvelle tolérance géométrique pour représenter cette tolérance de profil et de supprimer la tolérance de position ayant donné une erreur.

XactMeasure vous autorisait à spécifier une taille de limite matérielle sur des références ISO. Ce n'est malheureusement plus le cas avec ISO 2692 : 2014. Après la migration vers la commande de tolérance géométrique, PC-DMIS supprime la taille de limite matérielle spécifiée de toutes les tolérances géométriques ISO. Le rapport de migration affiche ensuite un avertissement signalant cette suppression.

Les commandes de tolérances de battement circulaire XactMeasure avait une bascule pour permettre de choisir entre des zones de tolérances « axiales » ou « radiales » sur un cercle. La bascule « axiales » était pour un cercle mesuré sur une surface plane. La bascule « radiales » était pour un cercle mesuré normalement.

L'option de choisir entre ces deux types de zones n'est pas disponible dans la commande de tolérance géométrique. En effet, PC-DMIS n'utilise plus de cercles pour mesurer une surface plane. Tous les cercles ont donc des zones radiales pour le battement circulaire. Si votre commande XactMeasure avait des zones axiales sur un cercle, le rapport de migration affiche un avertissement et indique que la zone axiale sur le cercle a été convertie en radiale.

Si vous avez besoin d'une zone axiale, vous pouvez changer l'élément en plan avec une distribution de points circulaire. Une façon de procéder consiste à utiliser un plan automatique avec une stratégie de scanning adaptatif de cercle de plan.

XactMeasure pouvait évaluer la position d'éléments irréguliers. Il le faisait à l'aide d'une méthode de limite. La commande de tolérance géométrique ne prend pas en charge cette approche, et vous devez utiliser à la place une tolérance de profil. PC-DMIS migre toutes les commandes XactMeasure avec des tolérances de position de méthode de limite vers le profil d'une droite. Dans ce cas, un avertissement dans le rapport de migration indique ce changement.

Les tolérances de symétrie et de concentricité XactMeasure sous ASME Y14.5 migrent vers l'option AXE. Les résultats migrés s'apparentent alors davantage au comportement de XactMeasure. Si vous préférez l'option POINTS_MÉDIANS, vous pouvez modifier vos tolérances de symétrie et de concentricité en conséquence.

Il existe une exception : la symétrie XactMeasure d'un ou de deux ensembles migre vers POINTS_MÉDIANS car il s'agit du comportement plus proche à celui XactMeasure.

Avec XactMeasure, vous pouviez définir une direction de zone plane qui n'avait pas de sens pour l'élément considéré. Ces vecteurs d'orientation de zone doivent toujours être perpendiculaires au vecteur d'axe nominal de l'élément, mais XactMeasure ne l'appliquait pas.

En revanche, la commande de tolérance géométrique impose la perpendicularité. Si votre direction de zone plane XactMeasure n'est pas perpendiculaire au vecteur d'axe nominal, la migration choisit une direction perpendiculaire et affiche un message d'avertissement dans le rapport de migration vous demandant de vérifier l'orientation de zone choisie.

Dans certains cas, vous pouvez rencontrer une erreur dans la commande de tolérance géométrique après la migration. Ces erreurs apparaissent dans le rapport de migration et dans la commande de tolérance géométrique migrée. Pour de l'aide avec ces messages, voir « Résolution des messages d'erreur et d'avertissement ».

Comme vous pouvez le voir dans « Types d'éléments avec et sans données de surface », les droites best fit construites ont une interprétation définie dans la commande de tolérance géométrique. Les droites BFRE construites sont plus précisément des droites de surface, tout comme les droites BF construites 2D. Pour leur part, les droites BF construites 3D sont des axes sans surface (sauf si elles sont construites à partir de points mesurés sur une surface).

XactMeasure ne traitait pas les droites construites de façon cohérente. Dans certains cas, une droite BF construite 3D était traitée comme un axe, dans d'autres cas comme une droite de surface. Là où XactMeasure traitait une droite BF construite 3D comme une droite de surface, la commande de tolérance géométrique traite la droite BF différemment, comme un axe sans surface.

Dans ce cas, vous pouvez changer votre droite BF construite 3D en droite 2D pour que la commande de tolérance géométrique sache qu'il s'agit d'une droite de surface.

Imaginez un cadre de tolérance représenté par un plan, une droite et un point, et que la droite est une droite BF construite 3D.

Avec XactMeasure, elle était traitée comme une droite de surface (en contrôlant jusqu'à deux degrés de liberté).

Avec la commande de tolérance géométrique, elle est traitée comme un axe sans surface (en contrôlant jusqu'à quatre degrés de liberté).

Il est fréquent dans ce scénario que le vecteur théorique de la droite BF construite 3D ne soit pas parallèle au plan de référence primaire. Les cadres de tolérance plan-axe contrôlent les six degrés de liberté quand le plan et l'axe ne sont ni parallèles ni perpendiculaires, et c'est ce que fait la commande tolérance géométrique. La conséquence est que la commande de tolérance géométrique entraîne cette erreur sur la référence tertiaire :

« La référence n'est pas valide car elle ne restreint aucun degré de liberté. »

Dans ce cas, la solution est d'indiquer à la commande de tolérance géométrique que la droite de référence secondaire est une droite de surface. Pour ce faire, vous pouvez (a) changer la droite de référence secondaire en droite BFRE ou (b) changer la droite de référence secondaire en droite 2D.

Toutes les droites BFRE construites sont des droites de surface. Toutefois, les droites BFRE construites 3D sont plus difficiles à utiliser correctement car leurs plans de travail nominaux ne sont souvent pas alignés au dessin, même quand vous programmez votre routine avec un modèle CAO. Il s'agit particulièrement d'un problème quand vous utilisez des droites BFRE construites 3D comme références secondaires. Il est très fréquent que le vecteur de droite théorique de ces droites ne soit pas parallèle au plan de référence primaire. Le plan de travail nominal de la droite n'est pas parallèle au plan de référence primaire, et ce dernier ne contraint pas le plan de travail dans la droite de référence secondaire. Ce message d'erreur s'affiche alors :

« L'élément de référence <nom_élément> est 2D. Il a besoin d'une référence de précédence supérieure pour restreindre son plan de travail. »

Dans ces cas, la solution la plus simple est de changer la droite BFRE construite 3D en droite BFRE construite 2D pour que le plan de travail nominal de la droite soit parallèle au plan de référence primaire.

Un cadre de référence relativement fréquent comporte un plan de référence primaire, un cercle de référence secondaire et un logement de référence tertiaire. Il existe d'autres variations : la référence secondaire peut être un cylindre, et la référence tertiaire une encoche, un plan médian, une ligne médiane, un point médian ou une largeur 1D, 2D ou 3D. Dans tous ces cas, la plupart du temps, l'essai fonctionnel du cadre de référence consiste à ce que le vecteur du cercle au logement détermine la rotation dans le plan.

Pour les cadres de référence ISO, cet essai fonctionnel n'aboutit pas en l'absence de modificateurs. À la place, l'orientation du logement détermine la rotation dans le plan. À part qu'elle est incorrecte en termes fonctionnels, l'orientation du logement est souvent instable car très courte. Le modificateur [DF] corrige le problème et permet au vecteur du cercle au logement de déterminer la rotation dans le plan. Pour plus de détails, voir « Modificateurs de références ».

Quand PC-DMIS migre ces cadres de référence de XactMeasure vers des commandes de tolérance géométrique, il ajoute un avertissement au rapport de migration en suggérant qu'une modificateur [DF] peut être souhaitable. Il demande ensuite de vérifier la commande de tolérance géométrique migrée pour voir si un modificateur [DF] est requis.

Dans un cadre de référence ISO, si un point médian ou une largeur 1D sont utilisés comme référence, les données sont insuffisantes pour contraindre ce cadre de référence sans modificateur [DF]. Par conséquent, les références de point médian et de largeur 1D sont migrées pour avoir un modificateur [DF] et le rapport de migration avertit l'utilisateur de cette situation.

XactMeasure utilisait une commande d'évaluation simultanée pour gérer les tolérances simultanées. Il désactivait les commandes XactMeasure qui lui appartenait, afin que les commandes XactMeasure individuelles ne s'exécutent pas et ne génèrent aucun rapport. À la place, quand la commande d'évaluation simultanée était exécutée, toutes les tolérances étaient évaluées et signalées simultanément.

La commande de tolérance géométrique utilise la nouvelle commande de tolérance simultanée pour gérer les tolérances simultanées. Les commandes de tolérances géométriques sont laissées activées pour exécuter et générer des rapports de façon séparée. L'évaluation est toutefois simultanée. Ce nouveau style permet des rapports plus intuitives et flexibles tout en conservant l'évaluation simultanée des résultats.

Au cours de la migration, PC-DMIS migre les commandes XactMeasure vers les commandes de tolérances géométriques. Il migre aussi la commande d'évaluation simultanée vers la commande de tolérance simultanée, et les commandes de tolérances géométriques sont marquées pour exécution. Pour plus d'informations, voir « Tolérances simultanées ».

Si un ensemble de profiles de tolérances de droite font partie d'une commande d'évaluation simultanée, et si ces profils ne renvoient pas à des références, ils sont migrés vers un profil d'une surface. Il n'est en effet pas logique (en termes de conformité aux normes) d'évamuer simultanément un profil de tolérances de droite. Le rapport de migration annonce la migration quand elle se produit. Pour plus de détails, voir « Profil d'une droite » et « Tolérances simultanées ».

Il existe beaucoup de types de sorties à partir d'une dimension XactMeasure que PC-DMIS peut migrer vers la commande de tolérance géométrique. Ces sorties sont des statistiques, des expressions sur la dimension XactMeasure, des sorties Excel, des scripts de base, des automatisations et des modifications de rapports.

Certaines sorties fonctionnent surtout après la migration, comme les statistiques, les expressions, la sortie Excel et les modifications de rapports. La commande de tolérance géométrique a beaucoup plus d'autres fonctionnalités que XactMeasure ; vous pouvez donc envisager d'utiliser davantage ces sorties après la migration. En raison de la mise à niveau des fonctionnalités, toutes ces sorties ne se comportent pas exactement de la même façon après migration. Veillez à vérifier vos routines de mesure pour savoir si la migration a marché.

Les scripts de base et l'automatisation ne fonctionnent pas après la migration. Ils dépendent en effet du travail interne des commandes auxquels ils sont appliqués. La commande de tolérance géométrique à l'intérieur est quasiment entièrement différente que la commande XactMeasure. Les scripts de base et l'automatisation doivent donc être réécrits pour la commande de tolérance géométrique.

Rubriques associées :

Options pour contrôler les types et les standards mathématiques de migration

Migration vers plusieurs segments

Migration vers des éléments d'entrée construits